耐熱セラミックス市場:製品別(ブランケット、ボード、マイクロポーラス)、材料別(アルミナシリカ、多結晶ウール、耐火セラミック繊維)、形態別、使用温度帯別、販売チャネル別、最終用途別、適用分野別分析-世界市場予測 2025-2032

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

## 耐熱セラミックス市場:詳細分析(2025-2032年予測)

### 市場概要

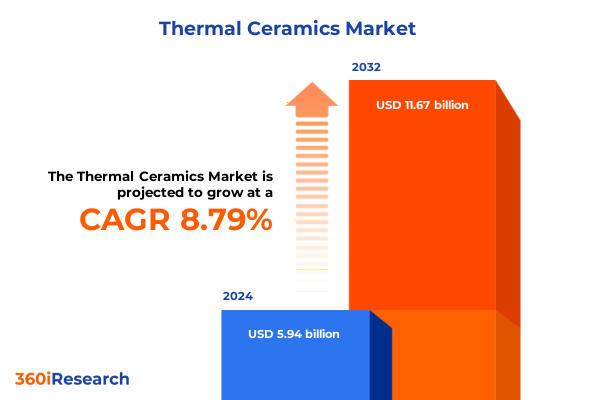

耐熱セラミックス市場は、2024年に59.4億米ドルと推定され、2025年には64.6億米ドルに達し、2032年までに116.7億米ドル規模に成長すると予測されています。この期間における年平均成長率(CAGR)は8.79%と見込まれており、技術革新と産業需要の変化に牽引され、重要な転換期を迎えています。

耐熱セラミックスは、発電、石油化学、自動車、特殊製造業など、高温性能が要求される幅広い分野において、不可欠な断熱および熱封じ込めソリューションを提供します。世界的なエネルギー効率目標の厳格化と環境規制の強化に伴い、適切な断熱材の選択はこれまで以上に戦略的な重要性を増しています。

市場は、アルミナシリカ、多結晶ウール、リフラクトリーセラミックファイバー、可溶性ファイバーといった多様な素材によって構成されており、これらが従来の製品に挑戦しています。製品形態も多岐にわたり、ブランケット、ボード、マイクロポーラス、モジュール、モルタル、ペーパー&フェルト、ヤーン&ロープなどがあり、それぞれが特定の性能閾値、設置方法、ライフサイクル要件に対応しています。これらの製品バリアントとサブカテゴリーの複雑な相互作用が、市場の複雑さを際立たせています。

最終用途別に見ると、化学処理、鉄鋼生産、高度な自動車熱管理といった新たなアプリケーションの出現が、需要プロファイルを再形成しています。例えば、自動車分野では、軽量ブランケットやボードが排気ガス後処理システムやバッテリー熱管理システムをサポートし、化学プロセス産業では、特殊なライニングが肥料、医薬品、プラスチック、特殊化学品などのサブセグメントにおける反応器や蒸留塔を保護します。鉄鋼業では、高炉や取鍋の断熱材として堅牢なモジュールやモルタルが求められ、石油化学精製や発電では、厳格なエネルギー効率および排出基準を満たすために、ボード、モジュール、マイクロポーラス要素の組み合わせが利用されています。

地域別に見ると、アメリカ大陸では豊富なエネルギー資源と広範な石油化学・発電インフラが、ボード、モジュール、マイクロポーラス断熱ソリューションの幅広い需要を牽引しています。欧州・中東・アフリカ(EMEA)地域では、欧州の厳しい炭素排出削減目標と老朽化した精製・製鉄設備が、高温ブランケットやリフラクトリーセラミックウール製品を含む改修ソリューションの需要を維持しています。中東では大規模な石油化学プラントの拡張が急速なプロジェクト実行のためのモジュール式およびマイクロポーラス部品を好んでいます。アジア太平洋地域は、大規模な製造拠点と再生可能エネルギーおよび化学処理への投資が加速しており、中国とインドが管状反応器ライニングや高温キルン用途の主要な焦点となり、超高耐久ブランケットや高純度アルミナシリカボードの需要を牽引しています。

### 推進要因

耐熱セラミックス市場の成長は、主に以下の要因によって推進されています。

1. **技術革新と材料科学の進歩:**

* **マイクロポーラス断熱材の台頭:** 高温下で極めて低い熱伝導率を実現し、システム重量の削減とエネルギー効率の向上を可能にすることで、性能基準を再定義しました。

* **モジュール製造とモルタル配合の改善:** 複雑な炉ライニングの設置精度と耐用年数を向上させ、メンテナンス間隔を最小限に抑え、稼働時間を最適化しています。

* **デジタル化の進展:** 予測的な熱マッピングからリアルタイムの性能監視に至るまで、デジタル化イニシアチブは、エンドユーザーがエネルギー消費を管理し、故障リスクを事前に軽減することを可能にしています。

* **新規繊維組成と統合技術の研究:** 再生可能エネルギープロジェクトの増加や電気自動車の普及に伴い、高温耐性断熱部品の需要が従来の重工業を超えて拡大しており、新規参入企業および既存企業は、新たな市場セグメントを獲得するために、革新的なロードマップを再定義し、新規繊維組成と統合技術の研究を優先しています。

2. **産業需要の変化と環境規制の強化:**

* **エネルギー効率目標と環境規制:** 世界的なエネルギー効率目標の厳格化と環境規制の強化が、高性能断熱材の採用を促進しています。

* **持続可能性への配慮:** リサイクル材の統合や低排出バインダーの使用が、持続可能性への配慮から進められています。

* **再生可能エネルギーと電気自動車の普及:** 再生可能エネルギープロジェクトの増加と電気自動車(EV)の採用拡大は、高温耐性断熱部品の新たな需要を生み出しています。

3. **戦略的パートナーシップと協業:**

* 材料サプライヤーとエンドユーザー間の戦略的パートナーシップは、特に石油化学精製や発電などの分野で、規制圧力とマージン制約が継続的なプロセス最適化を必要とする中で、オーダーメイドソリューションの共同開発を加速させています。

### 展望と戦略的提言

耐熱セラミックス市場は、成長機会に満ちている一方で、いくつかの課題にも直面しています。

**課題:**

* **2025年の米国関税:** 2025年に新たに導入された特定の繊維ベースのボード、モジュール、マイクロポーラス製品に対する最大15%の追加関税は、国内加工業者やエンドユーザー、特に海外メーカーから特殊なリフラクトリーセラミックファイバーを調達している企業にとって、着地コストを上昇させています。これにより、上流での再交渉や代替調達戦略の見直しが促され、一時的な供給ギャップが生じる可能性があります。下流の化学処理および鉄鋼製造業ではマージン圧縮が発生しており、一部の企業は重要な運用パラメータを損なうことなく、配合の変更や低コストの耐熱セラミックス製品の検討を余儀なくされています。

**戦略的提言:**

業界リーダーは、以下の戦略を優先することで、新たな機会を捉え、関税の影響を軽減し、持続可能な成長を推進することができます。

1. **サプライチェーンの多様化:** 関税調整や原材料不足によってもたらされる変動性を軽減するために、サプライチェーンの多様化を優先すべきです。これには、異なる地域にわたる複数の認定繊維およびボードサプライヤーとの関係を構築するとともに、国内生産能力への投資を並行して行うことが含まれます。ティアワン生産者との複数年契約を確保することで、企業は投入コストを安定させ、突然の価格高騰のリスクを低減できます。

2. **イノベーションの加速:** 高度なマイクロポーラスおよびモジュール技術の開発にリソースを割り当てることで、イノベーション努力を加速させる必要があります。エンドユーザーとのパイロットプロジェクトにおける協業は、新しい配合や設置方法を迅速に検証し、市場投入までの時間を短縮し、技術的差別化を強化することができます。

3. **デジタルツールの統合:** 販売およびサービスチャネル全体にデジタル選定および監視ツールを統合することで、顧客エンゲージメントを強化し、プロアクティブなメンテナンスを可能にし、継続的な収益源を促進します。

4. **持続可能性へのコミットメント:** 組織は、低排出バインダーの採用、製品組成におけるリサイクル材の増加、循環型経済イニシアチブの追求を通じて、環境フットプリントを最適化するという持続可能性の要請に応える必要があります。環境性能指標の透明性は、環境意識の高いエンドユーザーの間でブランド価値を高めます。

5. **シナリオプランニング:** 関税の変動、エネルギー政策の変更、競争上の混乱を含むシナリオプランニングに関するリーダーシップの連携は、戦略的ロードマップが強靭であり、資本投資が定量化可能な影響要因に対して優先されることを保証します。

これらの戦略を通じて、耐熱セラミックス業界のステークホルダーは、複雑な市場環境を乗り越え、持続可能な成長を実現できるでしょう。

以下に、ご指定の「耐熱セラミックス」という用語を正確に使用し、詳細な階層構造で目次を日本語に翻訳します。

—

**目次 (Table of Contents)**

**I. 序文 (Preface)**

1.1. 市場セグメンテーションと対象範囲 (Market Segmentation & Coverage)

1.2. 調査対象期間 (Years Considered for the Study)

1.3. 通貨 (Currency)

1.4. 言語 (Language)

1.5. ステークホルダー (Stakeholders)

**II. 調査方法論 (Research Methodology)**

**III. エグゼクティブサマリー (Executive Summary)**

**IV. 市場概要 (Market Overview)**

**V. 市場インサイト (Market Insights)**

5.1. 耐食性工業炉向けナノ構造ジルコニアコーティングの採用拡大 (Growing adoption of nanostructured zirconia coatings for corrosion-resistant industrial furnaces)

5.2. 省エネルギーのための建築外皮における真空断熱パネルと耐熱セラミックスサポートの統合の増加 (Increasing integration of vacuum insulation panels with thermal ceramic supports in building envelopes for energy savings)

5.3. 持続可能な高温用途向けセラミック繊維と有機バインダーを組み合わせたバイオベース耐火材料の開発 (Development of bio-based refractory materials combining ceramic fiber and organic binders for sustainable high-temperature applications)

5.4. 厳格な排出基準を満たすための自動車

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

耐熱セラミックスは、その名の通り、極めて高い温度環境下においても優れた機械的特性、化学的安定性、そして構造的完全性を維持する非金属無機材料の総称であり、現代の産業技術において不可欠な基盤材料として多岐にわたる分野でその真価を発揮しています。航空宇宙、自動車、エネルギー、化学、電子といった先端技術分野の発展は、まさにこの耐熱セラミックスの進化と密接に結びついています。

この種の材料が持つ最も顕著な特性は、まずその極めて高い融点や分解温度にあります。金属材料が軟化・溶融してしまうような高温域でも、セラミックスは結晶構造を維持し、高い強度を保ちます。さらに、高温環境下での酸化や腐食に対する優れた耐性も重要な特徴です。これは、酸素や反応性のガス、溶融塩といった過酷な環境に晒される部品にとって極めて重要な性能となります。また、熱膨張率が低い材料が多く、急激な温度変化に晒されても熱応力による破壊が起こりにくい、いわゆる耐熱衝撃性に優れる点も特筆すべきです。一部の耐熱セラミックスは、高温での電気絶縁性も兼ね備えており、電子部品やセンサーなどへの応用も進んでいます。

耐熱セラミックスは、その組成によって大きく分類されます。代表的なものとしては、アルミナ(Al2O3)、ジルコニア(ZrO2)、ムライト(3Al2O3・2SiO2)、シリカ(SiO2)などの酸化物系セラミックスが挙げられます。これらは化学的に安定で、比較的製造が容易であるという利点がありますが、高温での機械的強度や熱衝撃性には限界がある場合もあります。これに対し、炭化ケイ素(SiC)や窒化ケイ素(Si3N4)といった非酸化物系セラミックスは、共有結合性が強く、酸化物系よりもさらに高い温度で優れた強度と耐熱衝撃性を示します。特に窒化ケイ素は、高温でのクリープ変形にも強く、航空機エンジン部品や自動車のターボチャージャー部品など、極限環境での使用が求められる分野で重用されています。近年では、これらの単一材料の限界を超えるため、セラミックス繊維をセラミックス基材で固めたセラミックス基複合材料(CMC: Ceramic Matrix Composites)の開発も進み、靭性(破壊に対する抵抗力)の向上と信頼性の確保が図られています。

耐熱セラミックスの製造プロセスは、その特性を最大限に引き出すために高度な技術を要します。まず、高純度で粒度分布が制御された原料粉末の準備が不可欠です。次に、これらの粉末を目的の形状に成形します。これには、プレス成形、スリップキャスティング、射出成形など、様々な方法が用いられます。成形された素地は、その後、高温で焼結されることにより緻密化され、所望の強度と特性を持つセラミックスとなります。焼結には、常圧焼結のほか、高温高圧下で行うホットプレスやHIP(熱間等方圧加圧)といった特殊な技術が用いられることもあります。最終的な形状精度を出すためには、ダイヤモンド工具を用いた精密加工が必要となりますが、セラミックスの硬さゆえに加工は困難であり、製造コストの一因ともなっています。

その優れた特性から、耐熱セラミックスの応用範囲は非常に広範です。航空宇宙分野では、ジェットエンジンのタービンブレードや燃焼器部品、ロケットのノズル、スペースシャトルの耐熱タイルなど、極限の熱と応力に耐える部品に不可欠です。自動車分野では、エンジン部品の軽量化や高効率化、排ガス浄化システムの触媒担体やフィルター、ターボチャージャーのローターなどに採用され、燃費向上や環境負荷低減に貢献しています。工業炉の炉材や加熱エレメント、化学プラントの耐食部品、燃料電池の電解質やセパレーター、さらには核融合炉の構造材料としても研究開発が進められています。電子部品分野では、高温動作が可能な基板やパッケージ材料として利用されています。

一方で、耐熱セラミックスには、その優れた特性と引き換えにいくつかの課題も存在します。最も大きな課題の一つは、金属材料に比べて一般的に脆性が高く、破壊靭性が低い点です。これにより、予期せぬ衝撃や微細な欠陥が原因で突然破壊するリスクがあり、信頼性の確保が常に求められます。また、前述の通り、原料の高純度化や精密な製造プロセス、そして加工の困難さから、製造コストが高くなる傾向にあります。これらの課題を克服するため、材料設計の最適化、複合化による靭性向上、欠陥の非破壊検査技術の高度化、そしてアディティブマニュファクチャリング(3Dプリンティング)のような新たな製造技術の導入が進められています。

耐熱セラミックスは、人類がより高温、より過酷な環境で活動するための技術的障壁を打ち破る鍵となる材料であり、その研究開発は今後も持続可能な社会の実現と先端技術のさらなる発展に不可欠な役割を担い続けることでしょう。