世界の無溶剤ラミネート加工機市場:接着剤タイプ別(アクリル、EVA、ポリエチレン)、機械タイプ別(4本ローラー、3本ローラー、2本ローラー)、処理能力別、ロール幅別、最終用途産業別、用途別 – 世界市場予測 2025年-2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

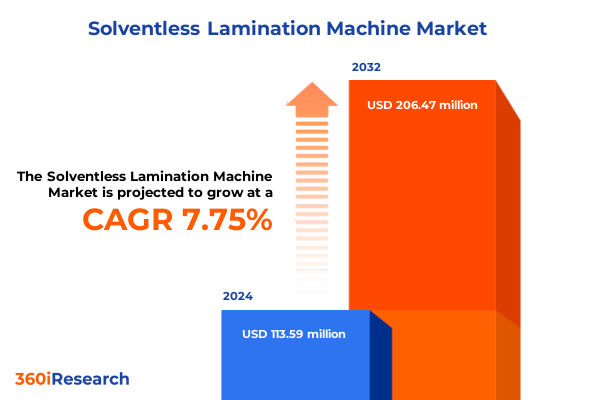

2024年における無溶剤ラミネート加工機市場は1億1359万米ドルと推定され、2025年には1億2037万米ドルに達し、CAGR 7.75%で成長し、2032年までに2億647万米ドルに達すると予測されています。

**市場概要**

無溶剤ラミネート加工機は、揮発性有機溶剤(VOC)の使用を排除し、100%固形接着剤を用いて多層基材を接着することで、パッケージング生産に根本的な変革をもたらしています。これらの機械は、2つのローラー間のニップで接着剤を正確に混合・塗布し、圧力下で瞬時に接着を硬化させるため、乾燥トンネルや溶剤回収システムを必要としません。溶剤を使用しないことで、環境および健康リスクが軽減されるだけでなく、防爆エンクロージャや特殊な換気システムが不要となるため、設備要件も簡素化されます。ホットメルトまたは水性固形接着剤を使用することで、無溶剤ラミネート加工は高い接着強度、均一な接着剤分布、および溶剤ベースのプロセスで一般的な48~72時間と比較して24時間未満という迅速な硬化時間を提供します。この技術は、食品、医薬品、消費財パッケージングなど、残留溶剤の排除が製品安全性を高める上で重要な用途に特に適しています。フィルム、箔、板紙、特殊プラスチックなど、基材の組み合わせがより複雑になるにつれて、無溶剤加工機は高性能ラミネートに必要な汎用性と一貫性を提供します。

市場は、アプリケーション、接着剤タイプ、機械構成、容量、ロール幅、最終用途産業といった包括的なセグメンテーションを通じて理解することができます。例えば、アプリケーション別では、段ボールラミネートは高歩留まりのAフルート基材から多用途のCフルートバリアントまで、フレキシブルパッケージングラインはフィルム、リッドフィルム、パウチ形式、従来のラベル変換に対応します。接着剤化学も機器選択を差別化し、アクリル、EVA、ポリエチレンの固形接着剤がそれぞれ独自の溶融プロファイルと接着特性を提供します。機械設計は、コンパクトなライン向けの2ローラーシステムから、高速で多層ラミネートが可能な全自動4ローラーコンバイナーまで多岐にわたります。自動車、食品・飲料、医薬品などの最終用途産業は、厳格な品質、衛生、規制基準を課しており、精密な張力制御、無菌ハウジング、検証済みのプロセス記録を備えた機器構成を導いています。

**推進要因**

無溶剤ラミネート加工機の市場は、高度な自動化、デジタル統合、および進化する持続可能性の義務の収束によって、大きな変革期を迎えています。現代の機械には、AIを搭載した制御システムが組み込まれており、ウェブ張力、接着剤粘度、ローラー温度を継続的に監視し、動作パラメータをリアルタイムで自動調整することで、セットアップ時間を最大35%短縮し、フィルム廃棄物を約22%削減しています。内蔵のビジョン検査機能は、しわや位置ずれなどの欠陥を検出し、自動的に操作を一時停止してオペレーターに通知することで、スクラップや計画外のダウンタイムを最小限に抑えます。自動化を超えて、IoT接続とインダストリー4.0フレームワークの統合により、製造実行システムとのシームレスなデータ交換が可能になり、歩留まり、エネルギー消費、メンテナンス予測に関する実用的な分析が提供されます。同時に、バイオベース接着剤や特殊バリアフィルムなどの材料革新が、無溶剤プラットフォームで迅速に検証されており、自動車内装、ウェアラブルエレクトロニクス、医療用使い捨て品などの新しい用途が開拓されています。厳格化する世界のVOC規制と相まって、これらの技術的および材料的変化は、無溶剤ラミネート加工機の性能ベンチマークを再定義し、エネルギー効率が高く、デジタル対応のソリューションへと調達基準を再構築しています。

地域別の動向も、無溶剤ラミネート加工機の採用経路を独自に形成しています。アメリカ大陸では、EPAなどの機関によって施行される厳格な環境規制が、特に食品・飲料パッケージングにおいて、VOCフリーのラミネートプラットフォームへのアップグレードを推進しています。小売業者は、溶剤残留物を含まないクリーンなプロセスと成分表示を義務付けており、コンバーターは迅速な硬化と最小限のハウスキーピング要件で対応できる完全固形接着剤システムを標準化しています。ヨーロッパ、中東、アフリカでは、堅牢な自動車および医薬品クラスターが、優れたバリア特性と機械的特性を持つ高性能ラミネートを要求しています。EUの循環経済行動計画とREACH規制は、モノマテリアルパッケージング設計を可能にする無溶剤技術を奨励しており、民間パートナーと政府機関間の共同研究イニシアチブは、次世代接着剤ソリューションのパイロット展開を加速させています。対照的に、中東およびアフリカの新興市場は、開発銀行からの持続可能性関連融資に支えられ、従来の溶剤ベースのラインを飛び越えてこれらのプラットフォームを採用しています。アジア太平洋地域は、急速な工業化、コスト意識の高い製造、中国とインドにおける厳格な国内VOC制限に支えられ、世界的な成長を牽引しています。現地のコンバーターは、国内の排出目標を達成し、環境意識の高い市場への輸出コミットメントを果たすために、無溶剤ラインに投資しており、フレキシブルパッケージングおよび特殊ラミネートにおけるこの地域の支配的な地位を強化しています。

**展望**

2025年に米国で導入される新たな関税は、無溶剤ラミネート加工機の製造業者とエンドユーザーにとって、輸入コストと供給戦略を大きく再構築するでしょう。トランプ政権下での緊急経済権限の行使により、4月には輸入製品ほぼすべてに10%の普遍的な基本関税が発効し、その後主要貿易相手国に対する追加の相互関税が予定されています。同時に、セクション232措置により、鉄鋼およびアルミニウムの関税が25%に引き上げられ、自動車および一部の部品にも25%の関税が適用され、ラミネート加工装置に不可欠な高精度部品の投入コストがさらに上昇しています。これらの多層的な関税は、OEMとコンバーターに調達および製造拠点の再考を促しています。製造業者は、コスト露出を軽減し、関税の複雑さに起因するリードタイムの長期化を回避するために、ニアショアリングオプションや国内組立パートナーシップを模索しています。エンドユーザーも同様に、初期設備投資の最低額を優先するのではなく、エネルギー消費が少なく、メンテナンス要件が低く、ダウンタイムの最小化によるROIが速い機械を支持するよう、総所有コスト(TCO)分析を再調整しています。関税が変動する中、回復力のある供給戦略と柔軟な調達モデルが、業界全体の重要な競争差別化要因として浮上しています。

業界のリーダーは、新たな機会を捉え、貿易の逆風を緩和するために、多角的な戦略を採用する必要があります。無溶剤およびハイブリッドラミネートプロセスの両方をサポートするモジュラー自動化への投資を優先することで、新しい基材への迅速な再構成が可能になり、一貫した歩留まりと労働力への依存度削減が実現します。同時に、ニアショアリングや選択的な国内組立パートナーシップを通じてサプライチェーンを多様化することは、世界の関税や物流の混乱による予測不可能な影響から設備投資プロジェクトを保護することができます。主要な設備メーカーであるNordmeccanica、Bobst、Comexi、Utecoなどは、その規模、研究開発投資、サービスネットワークを通じて、無溶剤ラミネート技術の革新を推進し、性能と信頼性のベンチマークを設定しています。これらの企業は、インダストリー4.0制御アーキテクチャ、デジタルサービス、グリーンテクノロジーに注力し、市場の進化を牽引しています。この市場は、持続可能性への高まる要求、技術革新、および変化する地政学的・経済的要因によって、今後も大きく発展していくでしょう。

以下に、提供された「Basic TOC」と「Segmentation Details」を組み合わせて構築した、詳細な階層を持つ日本語の目次を提示します。

**目次**

1. **序文**

* 市場セグメンテーションと範囲

* 調査対象期間

* 通貨

* 言語

* ステークホルダー

2. **調査方法**

3. **エグゼクティブサマリー**

4. **市場概要**

5. **市場インサイト**

* 消費者の持続可能性への関心に牽引されるフレキシブル包装分野における環境に優しい無溶剤ラミネート加工機の需要急増

* ダウンタイムを最小限に抑え、生産量を最適化するための無溶剤ラミネート加工機におけるリアルタイムIoT監視および予知保全機能の統合

* 増加するEコマース包装のスループット要件を満たすためのデジタル制御を備えた高速無溶剤ラミネート加工機の採用

* 生鮮食品の保存期間延長のために高度な無溶剤ラミネート加工プロセスを必要とする多層バリアフィルムの開発

* 接合強度と乾燥効率を高めるための無溶剤ラミネートにおけるUV硬化型接着剤技術の拡大

* 二酸化炭素排出量と運用コストの削減を目指す中小企業向けに、コンパクトでエネルギー効率の高い無溶剤ラミネート装置への移行

* イン

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

無溶剤ラミネート加工機は、現代のフレキシブルパッケージング産業において、環境負荷低減と生産効率向上を両立させる画期的な技術としてその重要性を増している。従来の溶剤型ラミネート加工が接着剤の希釈に有機溶剤を使用し、その乾燥工程で揮発性有機化合物(VOCs)を大気中に放出するのに対し、この無溶剤方式は、溶剤を一切使用せず、高固形分率の接着剤を直接塗布・積層する。これにより、地球環境保護、作業者の安全確保、そして経済性の面で多大なメリットをもたらし、持続可能な製造プロセスの中核を担う存在となっている。

その基本的なメカニズムは、主に二液混合型のポリウレタン系接着剤を用いる点にある。まず、基材となるフィルムがアンワインダーから供給され、精密な塗布ユニットによって接着剤が均一に塗布される。この接着剤は、主剤と硬化剤が使用直前に正確な比率で混合され、反応が開始された状態で塗布されるため、乾燥工程が不要となる。接着剤が塗布された基材は、もう一方の基材とラミネートニップで圧着され、一体化される。その後、一定時間熟成させることで接着剤が完全に硬化し、強固な積層体が完成する。この一連の工程は、高度な張力制御と温度管理によって支えられ、高品質な製品を生み出す。

無溶剤ラミネート加工機の最大の利点は、環境への配慮である。VOCsの排出を完全にゼロにすることで、大気汚染の原因となる有害物質の放出を防ぎ、工場周辺の環境負荷を大幅に軽減する。また、溶剤乾燥のための大規模な乾燥炉が不要となるため、エネルギー消費量を劇的に削減できる。これは、電力コストの削減に直結するだけでなく、二酸化炭素排出量の削減にも貢献し、企業の環境フットプリントを改善する上で極めて有効である。

さらに、作業環境の安全性向上も特筆すべき点である。有機溶剤は引火性や毒性を有するため、取り扱いには厳重な管理と換気設備が必要とされるが、無溶剤方式ではこれらのリスクが排除される。これにより、火災や爆発の危険性がなくなり、作業者の健康被害のリスクも低減されるため、より安全で快適な職場環境が実現される。これは、労働安全衛生の観点からも極めて重要な進歩であると言える。

経済的なメリットも大きい。溶剤の購入費用や、使用済み溶剤の回収・処理費用が不要となるため、ランニングコストを大幅に削減できる。また、乾燥工程がない分、生産速度を向上させることが可能であり、生産性の向上に寄与する。設備投資の面では、溶剤回収装置や排気処理装置が不要となるため、初期投資を抑えることができる場合もあり、設備の省スペース化にも貢献する。

製品品質の面では、無溶剤接着剤は高固形分率であるため、薄膜での塗布が可能でありながら、優れた接着強度と透明性を実現する。これにより、食品包装におけるレトルト殺菌対応や、医療品包装における高いバリア性など、多様な要求性能に応えることができる。PET、OPP、ナイロン、PE、CPP、アルミ箔など、様々な種類のフィルムやシートの組み合わせに対応し、幅広い用途でその性能を発揮している。

しかしながら、無溶剤ラミネート加工には特有の課題も存在する。接着剤のポットライフ(使用可能時間)が短いため、塗布量の精密な管理と迅速な作業が求められる。また、接着剤の選定や塗布条件の設定には高度な専門知識と経験が必要であり、基材の種類や最終製品の要求性能に応じて最適な組み合わせを見出すことが重要である。初期投資額が溶剤型に比べて高くなるケースや、特定の用途における接着性能の限界も考慮すべき点である。

これらの課題に対し、接着剤メーカーや機械メーカーは、より高速硬化性で、様々な基材に対応可能な接着剤の開発、そして塗布精度や操作性を向上させた加工機の開発に注力している。IoT技術の導入によるリアルタイムでのプロセス監視や、AIを活用した最適な運転条件の自動設定など、スマートファクトリー化への取り組みも進められている。これにより、無溶剤ラミネート加工は、さらなる高効率化と高品質化を実現し、その適用範囲を拡大していくことが期待される。

結論として、無溶剤ラミネート加工機は、環境保護、作業安全、経済性、そして製品品質という多角的な側面から、現代のフレキシブルパッケージング産業に不可欠な技術である。持続可能な社会の実現に向けた世界的な潮流の中で、その重要性は今後も増大し続けるだろう。技術革新と市場のニーズに応えながら進化を続ける無溶剤ラミネート加工機は、未来の製造業を支える基盤技術として、その役割を一層強固なものにしていくに違いない。