シートモールディング&バルクモールディングコンパウンド市場規模2025年-2030年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

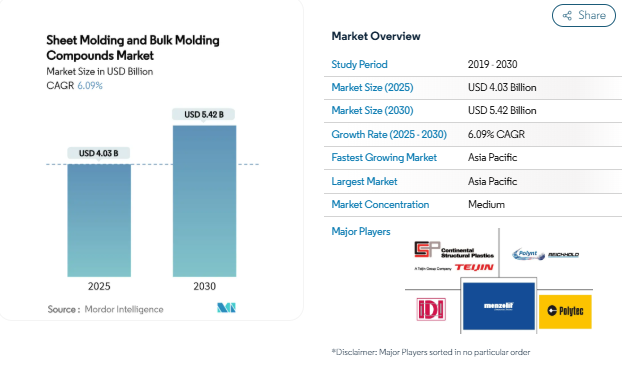

シートモールディング&バルクモールディングコンパウンド市場規模は、2025年に40.3億米ドルと推定され、予測期間(2025-2030年)の年平均成長率(CAGR)は6.09%で、2030年には54.2億米ドルに達する見込みです。電気自動車の軽量構造部品に対する需要の持続、圧縮成形によるスクラップ率の低さ、樹脂の化学的性質の改善により、新しい生産能力への資本流入が続いています。部品当たりのコスト削減、特に以前は多段プレス成形に頼っていた複雑な形状でのコスト削減により、自動車および電気機器用途で金属プレス成形から圧縮成形複合材への置き換えが加速しています。装置メーカーは現在、クラスA仕上げの高度なシート成形材料を指定しており、直接外装に使用できるため、かつては採用を制限していた二次的な塗装工程を省くことができます。アジア太平洋地域は、高流動、低密度のシート成形コンパウンドのコストリーダーを維持していますが、スチレン排出に関する欧州の規制により、エポキシベースの代替材料が急ピッチで開発されています。

電気自動車とハイブリッド車OEMによる軽量化の推進

電気自動車は大きなバッテリーパックを搭載するため、1キログラムでも軽量化できれば航続距離が延びます。そのため自動車メーカーは、衝突荷重経路や熱遮蔽の要求を満たしながら、同等のアルミニウム設計と比較して部品重量を最大40%削減する先進的なシート成形コンパウンドを使用して、クロージャ、ボディパネル、バッテリーハウジングを再設計しています[1]Automotive Manufacturing Solutions, 「Lightweight SMC Achieves Weight Savings in EV Battery Covers,」 automotivemanufacturingsolutions.com. テスラ、ゼネラルモーターズ、および中国の大手ブランドは、単発圧縮成形を採用し、溶接作業とラインのタクトタイムを短縮する多部品統合戦略の概要を公表しています。シート成形とバルク成形コンパウンドの市場参加者は、これらのプログラムがパイロット生産からフル生産にスケールアップするにつれて利益を得ます。

電気・電子部品成形ハブにおける急速な生産能力増強

中国、ベトナム、マレーシアのアジア太平洋電子部品クラスターは、自動材料供給と赤外線硬化制御を備えた高トンテージ圧縮プレスの設置を続けています。コンパウンダー、モルダー、最終装置アセンブラーの共同立地は、サプライチェーンを短縮し、メーカーがコネクターハウジングやモーター絶縁システムに要求される厳しい寸法公差を満たすのに役立ちます。高性能ポリマーの自給自足を目標とする中国の政府プログラムは、このような生産体制を強化し、世界的な需要急増に対応できるようこの地域を位置づけています。

コスト効率の高い大量圧縮成形と金属プレスの比較

年間生産量が50,000個を超え、形状が複雑な場合、二次接合、スポット溶接、腐食保護などの工程が不要な圧縮成形は、多段プレス成形よりもコスト効率が高いことがコストモデルで示されています。繊維の体積分率が大きいほど剛性が向上するため、機械的強度を犠牲にすることなく薄肉化が可能になります。スタンピング金型の金型維持費は、マッチメタル・コンプレッション金型よりも耐用年数にわたって高くなるため、総所有コストの計算が複合材料に傾きます。

クラスAのボディパネルを可能にする高流動、低密度のシート成形部品

ゲルコート対応シート成形品の配合により、塗装鋼板に匹敵する光沢と表面平坦性が得られます。収縮を制御する添加剤と最適化された繊維配向を組み込むことで、寸法精度を保ちながら複雑なスタイリングを可能にします。かつては塗装工場が必要であった自動車外装のクロージャーは、最終的な色でプレス機から出荷されるようになり、OEMは溶剤ベースのコーティングに伴う揮発性有機化合物の排出から解放されました。

スチレンとガラス繊維の価格変動

スチレンモノマーは狭いサイクルで取引され、ベンゼン原料の変動や出荷の制約に反応します。スチレンのトン当たり100米ドルの変動が樹脂価格に連鎖し、長期供給契約を結んでいない小規模のシート成形コンパウンド業者のマージンを圧迫します。多くの構造用グレードでガラス繊維含有率が65wt%に近づいているため、同時に発生するガラス繊維サーチャージが価格の安定をさらに妨げています。

電池ボックスでSMCに代わるエンジニアリング熱可塑性プラスチック

一部のバッテリー開発者は、射出成形で供給されるガラス繊維強化ポリプロピレンやPA6システムを採用しています。これらの熱可塑性プラスチック製の筐体は、難燃性と誘電性の要件を満たすと同時にリサイクル可能であり、現在サプライヤーのRFQで標準となっているサーキュラー・エコノミーの文言に合致しています。特定のパック形式では、射出成形のサイクルタイムの利点が高い樹脂コストを相殺し、従来の熱硬化性SMCに競争上の脅威をもたらします。

セグメント分析

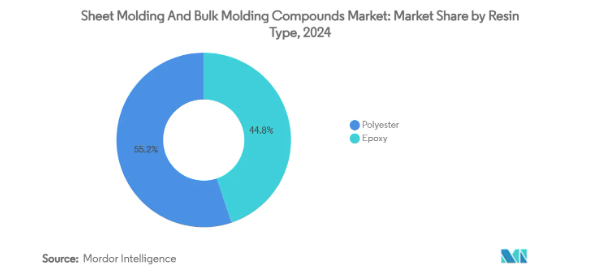

樹脂種類別: ポリエステルの優位がエポキシの挑戦に直面

ポリエステル樹脂は、低コスト、幅広いサプライヤーベース、従来の圧縮ラインに合わせた硬化速度により、2024年のシート成形用およびバルク成形用コンパウンド市場シェアの55.19%を占めました。このセグメントは、自動車のアンダーフードカバーや構造用内装ブラケットなどの需要から利益を上げ続けています。同時に、エポキシグレードは、揮発性有機化合物の含有量の低減と、電気ドライブトレインの設計者にアピールする耐熱性の向上により、2030年に向けて年平均成長率6.92%を記録します。エボニックが主導したガラス繊維強化エポキシバッテリーハウジングのプログラムでは、車両のホモロゲーションに重要なクラッシュフォースのしきい値を維持しながら、10%に迫る軽量化を検証しました。エポキシシステムが成熟するにつれて、経済性と強度のバランスをとるために、ポリエステルの表皮とエポキシのコアをブレンドしたハイブリッドレイアップが登場するかもしれません。

繊維の種類別: ガラス繊維の優位と炭素繊維の革新

ガラス繊維は2024年の売上高の80.22%を維持。大手ガラス繊維メーカーの継続的な炉の拡張により供給が安定し、アジア太平洋地域と北米での自動車向け大量立ち上げをサポート[2]CompositesWorld, 「Glass Fiber-Reinforced Epoxy SMC for Battery Housings」, compositesworld.com . 炭素繊維シート成形コンパウンドは年平均成長率 7.06%を記録し、航空宇宙産業の二次構造や、車体重量の目標が原材料の割高感を上回るプレミアムスポーツカーで勢いを増しています。繊維配向をマッピングするプロセスシミュレーションツールは、開発サイクルを短縮し、予測可能な機械的性能を実現し、スクラップ率を削減します。ガラス層とカーボン層を交互に配置するハイブリッド化ファイバーマットは、設計者が剛性を犠牲にすることなく中間レベルのコスト目標を達成するのに役立ちます。

製造プロセス別 圧縮成形の効率が採用を促進

圧縮成形は、2024年の部品生産額の73.62%を占めています。これは、プレスの着実な改善、迅速なチャージ配置ロボット、および金型温度の厳格な制御によるものです。統合されたデータロギングにより、リアルタイムでのキュアプロファイルの最適化が可能になり、装置全体の効率は85%を超えています。樹脂トランスファー成形はCAGR 6.66%で成長します。これは、調整可能な樹脂射出フロントと埋め込み構造発泡体から恩恵を受ける、トラックルーフのような厚い構造部分への関心に後押しされています。このため、樹脂トランスファー成形に付随するシート成形およびバルク成形コンパウンドの市場規模は、メーカーがより多くの繊維量と高級な表面処理を求めるにつれて増加します。

エンドユーザー産業別: 自動車のリーダーシップが市場の進化を促進

2024年の自動車と輸送のシェアは42.74%で、CAGR 7.14%で成長をリードしています。シングルモールドのリフトゲート、ピックアップボックス、バッテリーカバーは、溶接箇所を減らし、鋼鉄と比較して耐食性を向上させるため、従来の自動車メーカーと新興企業の両方を魅了しています。電気・電子分野も、薄肉難燃ハウジングを必要とする小型化トレンドに支えられています。建築・建設分野では、耐腐食性の橋梁デッキやユーティリティ・エンクロージャにSMCが使用され、航空宇宙分野では、耐火・耐煙・耐薬品性が要求されるフェアリングや内装モニュメントに炭素繊維グレードが使用されています。

地域分析

アジア太平洋地域はコスト優位性を維持し、2024年のシェアは48.54%。国内でのEV生産の激化、中間層の家電消費の増加、複合部品の国産化に対する政府の優遇措置により、プレス機の生産能力はほぼ維持されています。需要の伸びを地域別年平均成長率(CAGR)6.45%に換算すると、シート成形およびバルク成形用コンパウンド市場はアジアのバリューチェーンにシフトし続けています。

北米は地域別売上高で第2位 初期の電動ピックアップの発売には大型の構造カバーが必要であり、航空宇宙プログラムでは二次構造に高弾性カーボンシート成形コンパウンドが使用されています。陸上のバッテリー工場に資金を提供する連邦政策は、新しい複合バッテリーボックスラインを奨励し、現地のコンパウンド消費を引き上げています。

ヨーロッパは厳しい環境規制を維持し、低スチレンシート成形システムとエポキシ技術革新の採用に拍車をかけています。2030年から2035年にかけて内燃機関を廃止するという自動車メーカーのロードマップは、軽量複合材料の需要を拡大します。一方、強固な化学業界のインフラは、機械的性能を高め、金型寿命を延ばす特殊な樹脂添加剤を支えています。

競争環境

シート成形用およびバルク成形用コンパウンド市場は、依然として適度に断片化されています。AOC、POLYNT SPA、Core Molding Technologiesは、グローバルな生産拠点とTier-1との長期契約を武器にシェアを伸ばしています。中国とインドの地域的な挑戦者は、価格とロジスティクスで差別化を図り、リードタイムを短縮して地域の需要に対応しています。競争力を決めるのは、生産能力ではなく技術のリーダーシップ: AOCはEUの労働者暴露規制を満たす低スチレン樹脂グレードを導入し、コアモールディング・テクノロジーズは成形時にセンサー箔を一体化して使用中のひずみを監視します。

エポキシベースのシート成形コンパウンドは、最も早く差別化できる分野です。強靭化化学、硬化サイクルの短縮、フィラーとマトリックスのカップリングに関する特許が最近の出願の大半を占めており、コスト主導から性能主導の競争への軸足を示しています。サプライヤーはまた、閉ループ温度制御を統合し、スクラップを削減し、スループットを向上させるために、プレスビルダーと協力しています。

持続可能な樹脂システムにはホワイトスペースが存在します。新興企業は2030年の循環型経済目標を達成するため、バイオベースの不飽和ポリエステル前駆体やリサイクル可能な熱硬化性樹脂構造に注目しています。樹脂の専門家、繊維メーカー、Tier-1成形メーカー間の戦略的提携は、知識を統合し、商業化を早めるでしょう。

最近の業界動向

- 2024年11月:IDIコンポジット・インターナショナルは、インディアナ州ノーブルズビルに新しいグローバル本社と最先端の製造施設を発表。120,000平方フィートに及ぶこの施設には、IDIの本社オフィスのほか、シートモールディングコンパウンド(SMC)とバルクモールディングコンパウンド(BMC)の製造設備があります。

- 2023年12月 ナショナル・マニュファクチャリング・グループは、輸送、電気・電子分野の需要急増に対応するため、複合材料の世界的トップ企業であるラバルと戦略的提携を結びました。この提携はシート成形とバルク成形コンパウンドの生産と販売を強化するもの。

1. はじめに

- 1.1 前提条件と市場定義

- 1.2 調査範囲

2. 調査方法

3. エグゼクティブサマリー

4. 市場概況

- 4.1 市場概要

- 4.2 市場牽引要因

- 4.2.1 電気自動車とハイブリッド車OEMによる軽量化の推進

- 4.2.2 電気・電子部品成形ハブにおける急速な生産能力増強

- 4.2.3 費用対効果の高い大量圧縮成形と金属プレス成形

- 4.2.4 クラスAのボディパネルを可能にする高流動、低密度のシート成形部品(SMC)

- 4.2.5 スマートパネル用インモールド電子(IME)の統合

- 4.3 市場の阻害要因

- 4.3.1 スチレンとガラス繊維の価格変動

- 4.3.2 バッテリーボックスのシート成形部品(SMC)に代わるエンジニアリング熱可塑性プラスチック

- 4.3.3 熱硬化性樹脂の使用済みリサイクルのハードル

- 4.4 バリューチェーン分析

- 4.5 ポーターの5つの力

- 4.5.1 サプライヤーの交渉力

- 4.5.2 買い手の交渉力

- 4.5.3 新規参入者の脅威

- 4.5.4 代替品の脅威

- 4.5.5 競争の程度

5. 市場規模と成長予測(金額)

- 5.1 樹脂種類別

- 5.1.1 ポリエステル

- 5.1.2 エポキシ

- 5.2 繊維種類別

- 5.2.1 ガラス繊維

- 5.2.2 炭素繊維

- 5.3 製造工程別

- 5.3.1 圧縮成形

- 5.3.2 射出/トランスファー成形

- 5.3.3 樹脂トランスファー成形(RTM)

- 5.3.4 引抜成形

- 5.4 エンドユーザー産業別

- 5.4.1 自動車・輸送

- 5.4.2 電気・電子

- 5.4.3 建築・建設

- 5.4.4 航空宇宙

- 5.4.5 家電製品

- 5.4.6 その他のエンドユーザー産業(エネルギーなど)

- 5.5 地域別

- 5.5.1 アジア太平洋

- 5.5.1.1 中国

- 5.5.1.2 日本

- 5.5.1.3 インド

- 5.5.1.4 韓国

- 5.5.1.5 ASEAN諸国

- 5.5.1.6 その他のアジア太平洋諸国

- 5.5.2 北米

- 5.5.2.1 米国

- 5.5.2.2 カナダ

- 5.5.2.3 メキシコ

- 5.5.3 ヨーロッパ

- 5.5.3.1 ドイツ

- 5.5.3.2 イギリス

- 5.5.3.3 フランス

- 5.5.3.4 イタリア

- 5.5.3.5 スペイン

- 5.5.3.6 ロシア

- 5.5.3.7 ノルディック諸国

- 5.5.3.8 その他のヨーロッパ諸国

- 5.5.4 南米

- 5.5.4.1 ブラジル

- 5.5.4.2 アルゼンチン

- 5.5.4.3 その他の南米諸国

- 5.5.5 中東・アフリカ

- 5.5.5.1 サウジアラビア

- 5.5.5.2 南アフリカ

- 5.5.5.3 その他の中東・アフリカ地域

6. 競争環境

- 6.1 市場集中

- 6.2 戦略的な動き

- 6.3 市場シェア(%)/ランキング分析

- 6.4 企業プロフィール(グローバルレベルの概要、市場レベルの概要、コアセグメント、財務情報、戦略情報、主要企業の市場ランク/シェア、製品・サービス、最近の動向など)

- 6.4.1 AOC

- 6.4.2 Ashland Container Corporation

- 6.4.3 Astar S.A.

- 6.4.4 Continental Structural Plastics (Teijin)

- 6.4.5 Core Molding Technologies

- 6.4.6 CSP

- 6.4.7 DIC Corporation

- 6.4.8 IDI Composites International

- 6.4.9 Kingfa Sci.&Tech. Co.,Ltd.

- 6.4.10 LyondellBasell Industries Holdings B.V.

- 6.4.11 Menzolit

- 6.4.12 National Manufacturing Group

- 6.4.13 OPmobility SE

- 6.4.14 POLYNT SPA

- 6.4.15 Polynt-Reichhold

- 6.4.16 Polytec Group

- 6.4.17 Polytec Masterbatch LLC

- 6.4.18 TORAY INDUSTRIES, INC.

7. 市場機会と将来展望

- 7.1 ホワイトスペースとアンメットニーズの評価

本レポートで扱う主な質問

現在のシート成形用コンパウンドとバルク成形用コンパウンドの市場規模は?

2025年のシートモールディングとバルクモールディングコンパウンドの市場規模は40.3億米ドルです。

最も急成長しているセグメントは?

エポキシ系シートモールディングコンパウンドは、低排出ガス、高強度材料への需要の高まりにより、2030年までのCAGRが6.92%と最も高くなっています。

アジア太平洋地域が主要地域である理由は?

自動車と電子機器の製造拠点が集中していること、強固なサプライチェーン、複合材料技術に対する政府の支援により、アジア太平洋地域の市場シェアは48.54%に達しています。

電気自動車は材料選択にどのような影響を与えていますか?

電気自動車OEMは軽量化と部品の統合を求めており、バッテリー筐体や外装クロージャーに軽量シート成形コンパウンドの採用が広がっています。

バッテリーパックへの熱硬化性SMCの幅広い使用を制限するものは何ですか?

リサイクル可能な材料に対する規制上の嗜好と、射出成形された熱可塑性コンポジットの競争力の高まりが、特定のバッテリー筐体用途における熱硬化性樹脂の採用を抑制しています。

*** 本調査レポートに関するお問い合わせ ***