世界のマイクロ射出成形機市場:型締め力別 (0-10トン、11-30トン、31-40トン)、方式別 (電動式、ハイブリッド式、油圧式)、成形材料別、設置方向別、自動化レベル別、射出量別、キャビティ数別、用途別、ユーザー区分別 – グローバル予測 2025-2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

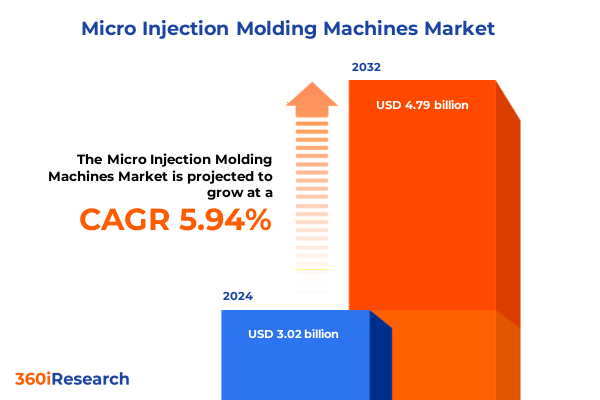

マイクロ射出成形機市場は、2024年に30.2億米ドルと推定され、2025年には31.9億米ドルに達すると予測されています。その後、年平均成長率(CAGR)5.94%で成長し、2032年には47.9億米ドルに達すると見込まれています。この市場は、かつてニッチなプロトタイプ技術であったマイクロ射出成形が、規制産業や高性能産業において極めて高い精度、機能的な小型化、そして再現性のある品質を大規模に要求される製造能力として不可欠なものへと進化を遂げたことを示しています。医療機器、光学システム、マイクロ電気機械アセンブリ(MEMS)内部でミッションクリティカルな機能を果たす、わずか数グラムの部品を製造するために、エンジニアや製品リーダーはマイクロ射出成形プロセスに注目しています。その結果、機械メーカー、金型設計者、材料スペシャリスト、受託製造業者は、適用される規制および生物医学的コンプライアンスを維持しつつ、ミクロンレベルの精度を再現可能な生産経済性に転換するという共通の目標に向けて連携しています。この精密工学とスケーラブルな製造の融合は、三つの相互に関連する力によって推進されています。第一に、製品アーキテクチャは、センシング、接続性、流体制御を特殊な射出システムと金型工学を必要とするスケールでますます組み込んでいます。第二に、エラストマーや特殊熱可塑性プラスチックにおける材料科学の進歩が、微細な形状に利用可能なポリマーの選択肢を拡大しています。第三に、工場自動化とプロセス制御が成熟し、マイクロ部品の一貫した生産がもはやオペレーターのスキルだけに依存せず、決定論的な機械性能とインライン品質フィードバックによって維持できるようになりました。これらのダイナミクスが一体となり、マイクロ射出成形は、機能を損なうことなくフォームファクタを縮小し、アセンブリを統合し、部品点数を削減しようとする企業にとって戦略的なイネーブラーとなっています。

**市場の推進要因**

**1. 技術的および材料科学的進歩**

マイクロ射出成形を取り巻く状況は、生産可能なものと生産方法の両方を変革する技術的および材料科学的ブレークスルーによって再構築されています。金型製造におけるアディティブ技術の進歩、より厳密なキャビティ圧力制御、およびクローズドループプロセス監視は、かつて特殊な設定であったものを再現可能な製造セルへと転換させています。これと並行して、低粘度エラストマーやエンジニアリングバイオポリマーの採用が増加したことで、設計者は以前は実用的でなかった薄い壁、より微細な特徴、および多材料アセンブリを作成できるようになりました。インダストリー4.0の実践は、センサー、エッジアナリティクス、予測メンテナンスを成形セルに組み込むことで、この変化を加速させています。メーカーはリアルタイムデータを活用して、スクラップを削減し、サイクル変動を安定させ、ミクロン公差を仕様内に保つための是正措置を自動化しています。このデジタルプロセス制御と先進材料の統合により、メーカーは特注のプロトタイピングランから、規制分野に適した完全なトレーサビリティとデジタル記録を備えた検証済み生産へと移行できるようになっています。これらの発展は顧客の期待を変えつつあり、調達チームは、単に価格だけでなく、実証可能なプロセス制御と材料の出所を示す能力を持つ検証済みマイクロ部品を提供できるサプライヤーをますます評価するようになっています。

**2. 政策および関税の調整**

2024年後半から2025年初頭にかけて実施された政策決定と関税調整は、資本設備調達、ツーリング輸入、およびマイクロ成形システム用部品に影響を与える輸入コストの新たな不確実性をもたらしました。2024年後半に貿易当局によって発表され、2024年から2025年にかけて実施された規制変更は、セクション301の関税スケジュールを調整し、いくつかの戦略的製品グループを再分類し、特定の輸入機械および半導体関連の投入物に対して即座のコスト影響を生じさせました。これらの政策転換は、購買チームにサプライヤーポートフォリオの見直し、可能な限り国内調達の加速、および段階的な関税引き上げと潜在的な除外プロセスを考慮した複数シナリオの調達戦略のモデル化を余儀なくさせました。米国通商代表部は、2024年後半に発効し、2025年1月1日に追加措置が発効する段階的な引き上げを含むセクション301措置の修正を最終決定し、広範な戦略的セクターおよびHS分類に影響を与えました。実際には、関税環境は製造業のステークホルダー間で三つの並行した調整を促しています。設備購入者は、地域に製造拠点を有するベンダー、または関税除外の文書化された資格を持つベンダーを優先しています。金型メーカーおよび工具サプライヤーは、国境を越えた工具輸送とリードタイムリスクを削減するために、現地生産能力のアップグレードを加速しています。最後に、製品チームは、関税に敏感な輸入サブアセンブリおよび重要な半導体グレードの投入物への依存を減らす設計変更をますます模索しています。これらの運用上の反応は、単なる短期的な緩和策ではなく、エンジニアリングおよび調達機能全体で調達戦略と資本配分決定を再構築しています。

**3. 地域ダイナミクス**

地域的なダイナミクスは、マイクロ部品メーカーの資本配分、サプライヤー選定、および市場投入までの時間戦略に引き続き強い影響を与えています。アメリカ大陸では、ニアショアリングの勢いと自動化への投資が相まって、特に医療機器や自動車サブシステムにおいて、OEMへの近接性が検証サイクルを短縮し、知的財産管理を改善するため、高精度成形のための現地生産能力の拡大を促しています。この変化は、現地での金型製造への関心の高まりと、リードタイムの短縮と供給保証と引き換えに、わずかに高いユニット生産コストを受け入れる意欲の増加に反映されています。複数の業界オブザーバーは、レジリエントな地域サプライチェーンを優先するオンショアおよびニアショア製造イニシアチブの測定可能な増加を記録しています。ヨーロッパ、中東、アフリカ(EMEA)では、異なる計算が提示されています。リサイクル可能性、拡大生産者責任、使い捨てプラスチックに関する規制圧力は、メーカーにリサイクル可能な熱可塑性プラスチック、回収プログラム、および文書化された材料の出所を重視するよう促しています。同時に、ヨーロッパのOEMは、持続可能性の義務を満たしつつ競争力を維持するために、自動化と高度なプロセス制御への投資を続けています。アジア太平洋地域は、大量生産用ツーリング、コンポーネントエコシステム、および専門的な機械メーカーのグローバルハブであり続けており、コスト競争力のあるツーリングと密度の高いサプライヤーネットワークへのアクセスを求める企業にとって引き続き重要なパートナーとなるでしょう。しかし、購入者は、コストとスピードのバランスを取り、地政学的および関税リスクを軽減するために、アジア太平洋地域からの調達と地域生産拠点をますます組み合わせています。

**市場の展望と競争環境**

**1. 競争ダイナミクスの進化**

マイクロ射出成形における競争ダイナミクスは、純粋な設備販売から、機械性能とサービス、プロセス検証、材料専門知識を組み合わせた成果ベースのパートナーシップへと移行しています。機械メーカーは、購入者のリスクを軽減し、ライフサイクル価値を実証するために、延長保証を提供し、予測メンテナンスやデジタルツインを含むサービス契約を組み込んでいます。金型メーカーや工具設計者は、顧客が基本的なキャビティではなく、実績のあるプロセスウィンドウを持つ生産準備の整った工具を受け取れるよう、事前のシミュレーションとセンサー付きキャビティ監視を自社の提供物に統合しています。受託製造業者や専門の医療用成形業者は、クリーンルーム能力、追跡可能な材料調達、および金型設計、材料科学、規制サポートを組み合わせた多分野チームを通じて差別化を図っています。設備メーカー、樹脂サプライヤー、精密成形業者間の戦略的コラボレーションは、新しいデバイスの発売における検証までの時間を短縮し、低粘度エラストマーやバイオポリマーブレンドへの材料移行を管理するのに役立っています。その結果、購入者は、単なる設備価格だけでなく、実証可能なプロセス再現性、供給継続性、およびエンドツーエンドの検証サービスを提供する能力に基づいてベンダーを評価するようになっています。

**2. 経営幹部向け戦略的行動**

業界リーダーは、不確実性を競争優位に変えるために、いくつかの即座に実行可能な行動を優先すべきです。第一に、キャビティ圧力、溶融温度、サイクルレベルのKPIを捕捉するプロセス制御計装とデータインフラストラクチャに投資し、認定サイクルを短縮し、スケールアップ時のスクラップを削減することです。第二に、関税感度、地域拠点、文書化されたリードタイム性能を含むサプライヤースコアカードを構築し、政策や物流条件が変化した場合に調達部門が迅速に注文を再配分できるようにすることです。第三に、非重要用途でバイオポリマーとLSRを試験的に導入しつつ、規制対象部品には検証済みの熱可塑性プラスチックを保持する段階的な材料移行計画を作成することです。このアプローチは、持続可能性の目標とリスク管理のバランスを取ります。第四に、性能SLA、スペアパーツの可用性条項、リモート診断へのアクセスを含む商業契約を設備およびサービスプロバイダーと締結することです。このような条件は、複雑なマイクロツーリングに関連するダウンタイムリスクを大幅に軽減します。最後に、製品開発の初期段階で設計、プロセスエンジニアリング、品質チームを組み合わせることで、マイクロジオメトリが製造可能であり、検証タイムラインが現実的であることを保証するために、部門横断的な能力構築を加速することです。これらのステップを実行することで、リーダーは政策、材料、技術の混乱を防衛可能な運用改善とより迅速な製品発売へと転換させることができます。

**技術的セグメンテーションの洞察**

マイクロ射出成形は、単一のモノリシックな市場ではなく、機械選定、材料戦略、工場構成を決定する技術的選択とアプリケーション要求のマトリックスであることがセグメンテーションの洞察によって示されています。型締め力は、購入者が繊細なマイクロキャビティ向けに超小型・低トン数プラットフォームを選択するか、多キャビティ金型やオーバーモールドにさらなる機械的安定性が必要な場合に、より高い型締め能力に移行するかを決定します。機械タイプは、スループット要件とプロセス感度によって決まります。全電動プラットフォームは、再現性のあるマイクロスケールショットに対して精度とエネルギー効率を提供しますが、油圧またはハイブリッドシステムは、力密度や既存のツーリング互換性が最重要視される場合に依然として魅力的です。プロセス材料は、製品性能と規制経路を定義します。エラストマーと液状シリコーンゴムは、医療およびウェアラブル製品におけるシーリング、生体適合性、滅菌のニーズに対応します。一方、ポリカーボネートやポリプロピレンなどの熱可塑性プラスチックは、コネクタ、ハウジング、マイクロギアの構造性能、光学特性、コストのバランスを取ります。バイオポリマーは、非埋め込み型アプリケーションで持続可能性基準と交差する場合に登場しており、設計チームにブランドおよび規制の循環性に関する期待を満たす能力を提供しますが、変動性を管理するための事前のプロセス開発が必要です。向きと自動化レベルは、セルのレイアウトと必要な補助機器を決定します。垂直機は特定の金型設計で床面積を削減できますが、全自動セルは部品ハンドリング、検査、二次加工を組み込み、多品種少量生産をサポートします。ショットサイズと金型キャビテーション戦略は、サプライヤー選定をさらに洗練させます。公差が厳しく、スクラップが高価な場合、マイクログラムのショット重量を一貫した再現性で確実に計量および射出できる機械と金型が不可欠です。アプリケーションとユーザータイプは、この技術マトリックスに商業的行動を重ね合わせます。医療およびエレクトロニクス顧客は、検証済みプロセスとトレーサビリティを要求するため、受託製造業者や専門の社内成形業者がスケールアップの好ましいパートナーとなります。自動車および消費者セグメントは、組立ラインとの統合とコスト効率を重視するため、機械選定と金型設計において異なるトレードオフが生じることがよくあります。型締め力、機械タイプ、材料ポートフォリオ、向き、自動化レベル、ショットサイズ、キャビテーション戦略、アプリケーション、およびユーザータイプの相互作用を理解することは、技術的および商業的目標の両方を満たす設備購入とサプライヤー評価を構成するための基礎となります。

以下に、ご指定のTOCを日本語に翻訳し、詳細な階層構造で構築します。

—

### 目次

1. **序文**

* 市場セグメンテーションと対象範囲

* 調査対象期間

* 通貨

* 言語

* ステークホルダー

2. **調査方法**

3. **エグゼクティブサマリー**

4. **市場概要**

5. **市場インサイト**

* 精密医療機器部品製造におけるマイクロ射出成形の採用増加

* ウェアラブルおよびIoTデバイス向け小型電子機器におけるマイクロ射出成形の利用拡大

* マイクロメカニカルおよびウェアラブル部品の大量パーソナライゼーションのためのマイクロ射出プラットフォームのカスタマイズ

* マイクロ成形プロセスの仮想コミッショニングと予測検証のためのデジタルツインシミュレーションの利用

* サイクルタイムと生産性を向上させた高速マイクロ射出成形機の開発

* 成形作業における予知保全のためのリアルタイムIoT監視システムの統合

* 金型寿命を延ばしダウンタイムを削減するための高度なマイクロツーリング材料とコーティングの使用

* 持続可能な用途向けマイクロ射出成形における生分解性およびバイオベースポリマーの需要

* 寸法精度と表面仕上げを向上させるためのマイクロバルブゲート技術の進歩

* マイクロ射出成形システムにおける適応型プロセス最適化のための人工知能の実装

6. **2025年の米国関税の累積的影響**

7. **2025年の人工知能の累積的影響**

8. **マイクロ射出成形機市場、クランプ力別**

* 0-10トン

* 11-30トン

* 31-40トン

9. **マイクロ射出成形機市場、機械タイプ別**

* 電動マイクロ射出成形機

* ハイブリッドマイクロ射出成形機

* 油圧マイクロ射出成形機

10. **マイクロ射出成形機市場、加工材料別**

* バイオポリマー

* ポリヒドロキシアルカノエート

* ポリ乳酸

* エラストマー

* 液状シリコーンゴム

* ニトリルゴム

* シリコーン

* 熱可塑性プラスチック

* アクリロニトリルブタジエンスチレン

* ポリカーボネート

* ポリプロピレン

* ポリスチレン

* 熱硬化性プラスチック

* エポキシ

* フェノール

11. **マイクロ射出成形機市場、設置方向別**

* 横型

* 縦型

12. **マイクロ射出成形機市場、自動化レベル別**

* 全自動

* 手動

* 半自動

13. **マイクロ射出成形機市場、ショットサイズ別**

* 0.1 g – 0.5 g

* 0.5 g – 2 g

* 2 g – 4 g

* 0.1 g未満

14. **マイクロ射出成形機市場、金型キャビテーション別**

* 2-8キャビティ

* 8キャビティ超

* シングルキャビティ

15. **マイクロ射出成形機市場、用途別**

* 自動車

* 車載センサー

* マイクロギア

* スイッチ

* 消費財

* 眼鏡フレーム

* 玩具

* 電子機器

* 電子センサー

* LED

* マイクロコネクタ

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

現代産業において、製品の小型化、高機能化、そして精密化への要求は止まることを知りません。この流れの中で、極めて微細なプラスチック部品を製造する基盤技術として、マイクロ射出成形機がその重要性を増しています。マイクロ射出成形機とは、従来の射出成形技術をミクロンレベルの精度と極小のショットサイズに特化させたものであり、医療、電子、光学、自動車といった多岐にわたる分野で革新的な製品開発を支える不可欠な存在となっています。

この技術の核心は、ごく少量の樹脂を精密に制御し、微細な金型キャビティへと高速かつ高圧で充填する能力にあります。一般的な射出成形機と比較して、マイクロ射出成形機は、射出ユニット、型締めユニット、そして金型そのものに至るまで、全てが微細部品製造に最適化されています。例えば、射出ユニットは、数ミリグラムから数十ミリグラムといった極めて少ない樹脂量を正確に計量し、安定して射出するために、専用のスクリューやプランジャー、あるいはピストン方式が採用されます。また、型締め力も、微細な金型を損傷することなく、かつ十分な精度を保つために、従来の機械よりもはるかに低い設定が可能であり、これにより金型や装置への負担を軽減しつつ、高精度な成形を実現します。

マイクロ射出成形機がもたらす最大の利点は、その卓越した精密性と再現性にあります。サブミクロンレベルの公差が要求される部品や、複雑な三次元形状を持つ微細構造の成形を可能にし、これにより製品の機能向上と小型化を同時に達成します。さらに、使用する樹脂量が極めて少ないため、材料の無駄を最小限に抑え、高価なエンジニアリングプラスチックや生体適合性材料の使用においてもコスト効率を高めることができます。また、一度精密な金型が製作されれば、大量生産において非常に高い生産効率とコストパフォーマンスを発揮することも、この技術の大きな魅力です。

応用分野は広範にわたります。医療分野では、マイクロ流体デバイス、薬剤送達システム、手術用器具の微細部品、インプラントなどが挙げられます。電子機器分野では、小型コネクタ、センサーハウジング、光通信部品、MEMS(微小電気機械システム)パッケージングなどに不可欠です。自動車産業においても、微細ギア、センサー部品、内装部品の小型化に貢献し、光学分野では、マイクロレンズアレイや導光板といった精密光学部品の製造に用いられています。これらの部品は、私たちの日常生活に欠かせないスマートフォン、ウェアラブルデバイス、高度な医療機器、そして次世代モビリティの進化を支える基盤となっています。

しかしながら、マイクロ射出成形技術にはいくつかの課題も存在します。最も顕著なのは、微細な金型の設計と製造の難しさです。ミクロンオーダーの精度が要求される金型は、特殊な加工技術と高度な専門知識を要し、その製作コストは高額になりがちです。また、極めて微量の樹脂が金型内でどのように流動するかというレオロジー的な挙動の理解も、安定した成形プロセスを確立する上で重要です。成形された微細部品の品質検査も、従来の目視検査や接触式測定では困難であり、非接触式の高精度測定技術が不可欠となります。

今後の展望としては、さらなる微細化、多材料成形技術の発展、そして成形プロセスにおけるAIやIoT技術の統合が期待されます。これにより、より複雑で高機能なマイクロ部品の製造が可能となり、生産性の向上と品質の安定化が図られるでしょう。持続可能性の観点からも、材料リサイクルの促進や、省エネルギー化された成形機の開発が進められています。マイクロ射出成形機は、単なる製造装置に留まらず、未来の技術革新を牽引する戦略的なツールとして、その可能性を広げ続けています。