マイクロ射出成形樹脂市場:用途別(自動車、消費財、エレクトロニクス)、材料タイプ別(ABS、ナイロン、PC)、最終用途産業別、成形機タイプ別、成形プロセス別、金型タイプ別 – 世界市場予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

**マイクロ射出成形樹脂市場の現状、推進要因、および展望**

**市場概要**

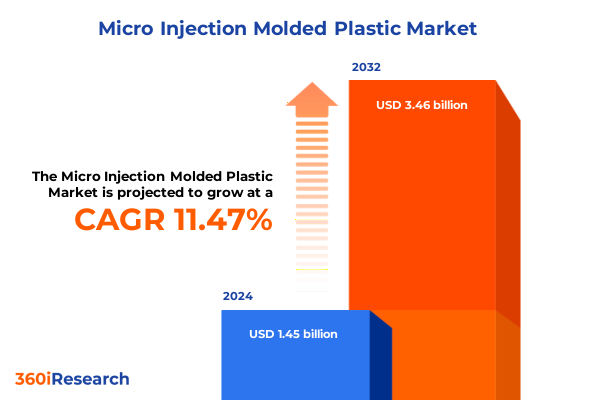

マイクロ射出成形樹脂市場は、2024年に14.5億米ドルと推定され、2025年には16.1億米ドルに達すると予測されています。その後、年平均成長率(CAGR)11.47%で成長し、2032年までに34.6億米ドル規模に達すると見込まれています。この市場は、医療機器、先進エレクトロニクス、ウェアラブル技術といった極めて重要な分野において、微細な部品を微視的な精度で製造するために不可欠な存在となっています。超精密なツーリング材料と次世代のプロセス制御技術の融合により、メーカーはミクロンレベルの公差で複雑な微細構造を再現する能力を獲得しました。これは、マイクロ流体ラボオンチップデバイス、高密度電気コネクタ、複雑なセンサーアセンブリの製造において極めて重要であり、わずかな偏差も機能性を損なう可能性があるアプリケーションにおいて、一貫した性能と信頼性を保証します。

持続可能性と運用効率の追求は、設備選択を大きく変革しました。電動およびハイブリッドのマイクロ成形機は、従来の油圧プレスと比較してエネルギー消費を半分以上削減しています。同時に、リサイクル樹脂やバイオベース樹脂の統合は、生産ワークフローを循環型経済の原則に合致させ、厳格な環境規制を満たしつつ、環境意識の高いエンドユーザーにアピールしています。これらの進歩は、エネルギーと材料コストを削減するだけでなく、競争の激しい市場における環境管理に対するブランドの評判を強化する効果も持っています。

**推進要因**

マイクロ射出成形樹脂市場の成長は、技術革新、高度な自動化の統合、多様なアプリケーションからの需要、材料科学の進歩、および地域ごとの特定の市場ダイナミクスによって強力に推進されています。

1. **技術革新と自動化の統合**:

人工知能(AI)を活用したスマートプロセス最適化は、データ駆動型アルゴリズムを通じて射出速度、圧力、冷却プロファイルを自律的に調整し、サイクルタイムとスクラップ率を最小限に抑えることを可能にしています。また、3Dプリンティングによって製造されたコンフォーマル冷却チャネルを含む先進的な金型アーキテクチャの採用は、前例のない熱管理制御を導入し、複雑な微細構造の寸法精度を維持しながら生産を加速させます。これらのブレークスルーは、金型設計とプロセス実行のあらゆる段階にデジタルインテリジェンスを組み込む変革的な可能性を強調しています。

デジタルツインフレームワークの統合により、金型と機械の相互作用を仮想的に再現し、反り予測、工具摩耗の追跡によるメンテナンススケジュールの設定、偏差が顕在化する前のリアルタイムでのプロセス設定調整を可能にする継続的なシミュレーション環境が提供されます。さらに、接続されたセンサーとインダストリー4.0プラットフォームの普及は、予知保全体制と遠隔監視機能をもたらし、オペレーターが異常を検出し、スループットを最適化し、分散された生産施設全体で厳格な品質基準を維持することを可能にしています。

2. **アプリケーションと材料の多様化**:

マイクロ射出成形樹脂は、幅広い最終用途アプリケーションで不可欠な役割を果たしています。自動車分野では、パワートレインシステム、電気安全装置、先進運転支援システム(ADAS)センサー向けの部品にマイクロスケールの精度が要求されます。家電製品セグメントでは、ウェアラブル、パーソナルケアガジェット、家電インターフェースなどが、厳密な表面仕上げ基準で加工された高性能ポリマーを必要とします。エレクトロニクス分野では、コネクタハウジングやセンサーモジュールが超微細ゲート設計を活用して一体型部品形状を実現し、産業オートメーション機器では熱安定性とサイクル効率のバランスが取れた堅牢な材料選択が求められます。医療分野では、サブミリメートルサイズの埋め込み型デバイス、歯科手術ガイド、診断用マイクロチップが、厳密に管理されたクリーンルーム条件下で成形された生体適合性樹脂に依存しています。パッケージング用途では、医薬品の厳しい要求を満たすためにマイクロキャップや精密容器が使用され、通信ハードウェアでは高周波信号の完全性のために設計されたマイクロ成形ハンドセットやネットワークスイッチング部品が特徴です。

材料の観点からは、ABS、ナイロン、ポリカーボネート、ポリエチレン、ポリプロピレン、POMなどのエンジニアリング樹脂が、剛性、耐薬品性、電気絶縁性などの要件に基づいて選択されます。機械アーキテクチャも多様であり、メチレンクロリドに敏感な医療部品に好まれる全電動システムから、速度とエネルギー消費のバランスを取るハイブリッドプレスまで、機器選択とプロセス最適化目標の間の関連性を示しています。また、オーバーモールドセンサーアセンブリ用のインサート成形、多色ユーザーインターフェース用の二材成形、軽量ハウジング用の薄肉技術などの特殊な成形アプローチは、現代のマイクロ成形プロセスが持つ技術的広がりを強調しています。

3. **地域別の成長要因**:

米州では、医療機器製造と家電製品における技術的リーダーシップがマイクロ部品の需要を支え、ニアショアリングの傾向が北米での設備拡張を加速させ、関税リスクを軽減し、高価値アプリケーションの市場投入までの時間を最適化しています。欧州、中東、アフリカ(EMEA)市場は、厳格な環境および安全規制がバイオベースおよびリサイクル樹脂の採用を強化し、ドイツと北欧諸国がエネルギー効率の高い電動成形プレスの利用を主導しています。EMEAにおける循環型経済指令に関するコンプライアンス要件は、生産ネットワーク全体でのクローズドループ材料回収慣行の統合を加速させています。

アジア太平洋地域では、日本、韓国、台湾の確立されたマイクロ成形ハブが、超高精度ツーリングと先進的なポリマー配合における革新を推進し続けています。一方、東南アジアの新興製造センターは、低い労働コストと有利な貿易協定を活用して、設備投資を誘致しています。中国の進化する貿易政策と先進製造設備に対する国内補助金プログラムは、現地機械工具の進歩を推進していますが、最近のアンチダンピング措置は、企業が乗り越えなければならない地政学的な複雑さを浮き彫りにしています。

**展望と戦略的提言**

2025年の米国関税政策は、マイクロ射出成形樹脂のサプライチェーンとコスト構造に累積的な影響を与えています。セクション232に基づく鉄鋼およびアルミニウム輸入に対する25%の課徴金は、金型製造のコストベースを直接増加させ、中国製射出成形金型に対するセクション301関税も同様に生産者への圧力を強めました。米国政府による国際緊急経済権限法の発動による中国、カナダ、メキシコからの輸入に対する追加関税は、幅広いプラスチック製品と原材料に影響を与え、調達戦略の再調整を促しました。さらに、中国によるPOMコポリマーに対するアンチダンピング関税は、グローバルサプライチェーンにさらなる複雑さをもたらし、関税による混乱のグローバルな性質を浮き彫りにしています。

このような貿易環境と急速な技術変化の中で成功するために、マイクロ射出成形業界のリーダーは、革新、サプライチェーンの回復力、顧客との連携のバランスを取る多面的なアプローチを追求すべきです。

1. **材料科学パートナーシップへの投資**: 高性能で持続可能なポリマーの認定を加速させ、機械的、熱的、生体適合性のプロファイルを強化した次世代のマイクロ部品の開発を可能にします。

2. **ニアショアおよび地域製造拠点の拡大**: 関税変動のリスクを軽減し、医療および通信分野における時間制約のあるアプリケーションのリードタイムを短縮します。

3. **デジタルツインとAI駆動型分析の統合**: コア生産ワークフローにこれらを組み込むことで、サイクルタイムを最適化し、スクラップ率を低減し、予防保全スケジューリングを促進し、それによって設備稼働率を最大化します。

目次

1. 序文

* 市場セグメンテーションと対象範囲

* 調査対象期間

* 通貨

* 言語

* ステークホルダー

2. 調査方法

3. エグゼクティブサマリー

4. 市場概要

5. 市場インサイト

* 持続可能性基準を満たすためのマイクロ射出成形医療機器における生分解性ポリマー化合物の採用

* マイクロ射出成形プロセスにおけるリアルタイム品質管理のためのインモールドセンサー技術の統合

* ウェアラブル医療診断および薬剤送達システムにおけるマイクロ射出成形部品の需要増加

* 部品精度を高めるための高度な表面処理を施した高精度3Dマイクロ射出成形金型の使用

* ヘルスケアにおけるポイントオブケア診断用マイクロ射出成形マイクロ流体チッププラットフォームの開発

* スマートセンサー内蔵小型電子機器向け多材料マイクロ射出成形への移行

* 大量生産マイクロ射出成形における欠陥を最小限に抑えるためのAI駆動型プロセス最適化の導入

* 産業および消費者市場におけるマイクロロボティクス用途向けマイクロ射出成形部品のカスタマイズ

6. 2025年米国関税の累積的影響

7. 2025年人工知能の累積的影響

8. マイクロ射出成形樹脂市場:用途別

* 自動車

* 電気システム

* パワートレイン部品

* 安全システム

* 消費財

* 家庭用電化製品

* パーソナルケア機器

* ウェアラブル

* エレクトロニクス

* コネクタ

* 家庭用電化製品

* センサー

* 産業

* 自動化機器

* 産業機器

* 工具機器

* 医療機器

* 歯科機器

* 診断機器

* 手術器具

* パッケージング

* マイクロキャップ

* 精密パッケージング

* 電気通信

* 携帯電話

* ネットワーク機器

9. マイクロ射出成形樹脂市場:材料タイプ別

* ABS

* ナイロン

* PC

* ポリエチレン

* ポリプロピレン

* POM

10. マイクロ射出成形樹脂市場:エンドユーザー産業別

* 航空宇宙および防衛

* 自動車および輸送

* 家庭用電化製品

* ヘルスケア

* 産業機器

* パッケージング

* 電気通信

11. マイクロ射出成形樹脂市場:機械タイプ別

* 電動

* ハイブリッド

* 油圧

12. マイクロ射出成形樹脂市場:成形プロセス別

* インサート成形

* オーバーモールディング

* 薄肉成形

* 二色成形

13. マイクロ射出成形樹脂市場:金型タイプ別

* ファミリー金型

* 多段キャビティ

* 単一キャビティ

* スタック金型

14. マイクロ射出成形樹脂市場:地域別

* 米州

* 北米

* 中南米

* 欧州、中東、アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

15. マイクロ射出成形樹脂市場:グループ別

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

16. マイクロ射出成形樹脂市場:国別

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

17. 競合状況

* 市場シェア分析、2024年

* FPNVポジショニングマトリックス、2024年

* 競合分析

* Accu‑Mold LLC

* Isometric Micro Molding Inc

* Makuta Micro Molding Inc

* MTD Micro Molding Inc

* Precimold Inc

* Microsystems UK Ltd

* Microdyne Plastics Inc

* Knightsbridge Plastics Inc

* SMC Ltd

* Stamm AG

* Sovrin Plastics Ltd

* Stack Plastics Inc

* Mikrotech LLC

* Paragon Medical Inc

* Yomura Technologies Co Ltd

* BMP Medical Ltd

* SeaskyMedical Co Ltd

* Starlim Spritzguss GmbH

* Polymermedics Ltd

* Rapidwerks Inc

18. 図目次 [合計: 32]

* 図1: 世界のマイクロ射出成形樹脂市場規模、2018-2032年(百万米ドル)

* 図2: 世界のマイクロ射出成形樹脂市場規模:用途別、2024年対2032年(%)

* 図3: 世界のマイクロ射出成形樹脂市場規模:用途別、2024年対2025年対2032年(百万米ドル)

* 図4: 世界のマイクロ射出成形樹脂市場規模:材料タイプ別、2024年対2032年(%)

* 図5: 世界のマイクロ射出成形樹脂市場規模:材料タイプ別、2024年対2025年対2032年(百万米ドル)

* 図6: 世界のマイクロ射出成形樹脂市場規模:エンドユーザー産業別、2024年対2032年(%)

* 図7: 世界のマイクロ射出成形樹脂市場規模:エンドユーザー産業別、2024年対2025年対2032年(百万米ドル)

* 図8: 世界のマイクロ射出成形樹脂市場規模:機械タイプ別、2024年対2032年(%)

* 図9: 世界のマイクロ射出成形樹脂市場規模:機械タイプ別、2024年対2025年対2032年(百万米ドル)

* 図10: 世界のマイクロ射出成形樹脂市場規模:成形プロセス別、2024年対2032年(%)

* 図11: 世界のマイクロ射出成形樹脂市場規模:成形プロセス別、2024年対2025年対2032年(百万米ドル)

* 図12: 世界のマイクロ射出成形樹脂市場規模:金型タイプ別、2024年対2032年(%)

* … (残りの図は提供された情報が途切れているため省略)

19. 表目次 [合計: 1119]

*** 本調査レポートに関するお問い合わせ ***

現代社会において、電子機器の小型化、医療技術の高度化、そして精密機器の高性能化は、止まることのない進化を続けています。この進化を支える基盤技術の一つが、マイクロ射出成形であり、その成形材料として用いられるのがマイクロ射出成形樹脂です。これは、数マイクロメートルから数ミリメートルといった極めて微細な構造を持つ部品を、高い寸法精度と再現性で量産するために特化された高機能性樹脂を指し、その特性は現代のものづくりにおいて不可欠な要素となっています。

マイクロ射出成形は、一般の射出成形とは異なり、極小のキャビティに樹脂を充填し、微細な形状を忠実に転写する技術です。そのため、使用される樹脂には、通常の成形材料には求められない特殊な物性が要求されます。狭いキャビティ内での樹脂の流動、急速な冷却による固化、そして微細構造への均一な充填といったプロセスは、材料の選択に極めて慎重な検討を要します。特に、微細な流路では表面積対体積比が大きくなるため、樹脂が金型壁に触れると急速に冷却され、粘度が上昇しやすい傾向にあり、これを克服するためには低温でも高い流動性を保つ材料が不可欠となります。

具体的には、まず優れた流動性が不可欠です。低粘度で、かつせん断速度に対する粘度変化が小さい樹脂は、微細な金型キャビティの隅々まで均一に充填され、ボイドや未充填を防ぎます。次に、成形時の熱安定性も重要であり、高温下での分解や劣化が少ないことが求められます。これは、微細なゲートを通過する際の高いせん断熱や、金型内での滞留時間の影響を最小限に抑えるためです。また、成形後の部品には、高い機械的強度、耐摩耗性、そして何よりも厳密な寸法安定性が必須となります。微細な部品では、わずかな収縮や反りが製品全体の機能に致命的な影響を与えるため、低収縮率かつ異方性の少ない材料が求められます。さらに、用途によっては、透明性、生体適合性、電気的特性、耐薬品性といった特殊な機能が付与されている必要があります。

これらの要求を満たすため、様々な種類の樹脂がマイクロ射出成形に適用されています。例えば、高い強度と耐熱性を誇るポリアセタール(POM)、ポリカーボネート(PC)、ポリエーテルエーテルケトン(PEEK)、液晶ポリマー(LCP)といったエンジニアリングプラスチックは、精密機構部品や電子部品の分野で広く利用されています。光学部品には、透明性や低複屈折性に優れたポリメチルメタクリレート(PMMA)やシクロオレフィンポリマー(COC/COP)が、医療分野では生体適合性を持つPEEKや特殊グレードのPCなどが選定されます。これらの樹脂は、マイクロ成形用に分子量分布や添加剤が最適化された専用グレードとして開発されることが一般的であり、その開発には高度な材料科学の知見が投入されています。

しかし、マイクロ射出成形樹脂の選定と加工には、依然として多くの課題が存在します。樹脂の収縮率や異方性、成形時の残留応力は、微細部品の寸法精度や反りに直接影響を与えるため、材料選定段階から厳密な評価が求められます。また、極小のゲート設計や、金型温度、射出速度、保圧といった成形条件の最適化も、非常に高度なノウハウを要します。微細な金型キャビティ内での樹脂の挙動は予測が難しく、シミュレーション技術の活用や、熟練した技術者の経験が不可欠です。さらに、特殊な材料であるためコストが高くなりがちな点や、微細な構造ゆえに材料の劣化が製品性能に与える影響が大きい点も考慮すべき要素です。

今後のマイクロ射出成形樹脂の進化は、さらなる機能性付与と加工性の向上に焦点が当てられるでしょう。より低粘度で高強度、かつ環境負荷の低いバイオプラスチックやリサイクル材料の適用も期待されています。また、複数の機能を一つの部品に集約する多機能化や、異種材料との複合化技術の進展に伴い、樹脂材料に求められる特性はますます多様化、高度化していくと考えられます。医療、バイオ、IoT、ウェアラブルデバイスなど、新たな応用分野の開拓も進むことで、その重要性は一層増していくに違いありません。

マイクロ射出成形樹脂は、現代の高度なものづくりを支える不可欠な要素であり、その進化は技術革新のフロンティアを押し広げる原動力となっています。今後も、材料科学と成形技術の融合によって、より高性能で精密な微細部品の創出が加速され、私たちの生活や産業に計り知れない恩恵をもたらし続けることでしょう。