ローレット工具市場:工具タイプ別(自動工具、ハンドツール、旋盤工具)、機械タイプ別(CNC旋盤、手動旋盤、ターニングセンター)、材料別、エンドユーザー別、流通チャネル別 グローバル予測 2025-2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

## ローレット工具市場:概要、牽引要因、および展望(2025-2032年)

### 市場概要

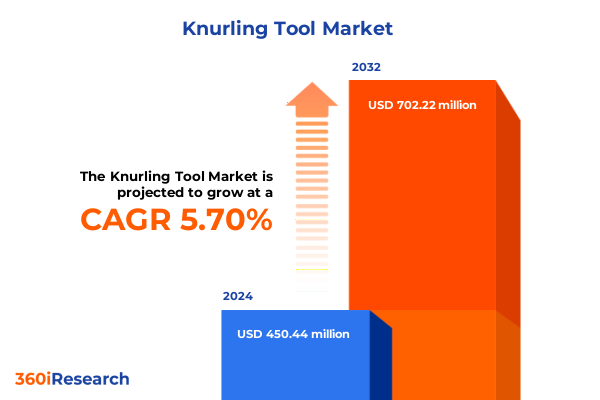

ローレット工具市場は、2024年に4億5,044万米ドルと評価され、2025年には4億7,211万米ドルに達すると予測されています。その後、年平均成長率(CAGR)5.70%で成長し、2032年には7億222万米ドルに達すると見込まれています。この市場は、部品のグリップ力、美観、機能的性能を向上させる不可欠な精密機器として、製造エコシステムにおいて重要な役割を担っています。従来の金属加工から高度な自動化ラインに至るまで、ローレット工具は円筒形表面にテクスチャを形成し、一貫したトルク伝達、取り扱いの改善、製品品質の向上に貢献しています。製造業者が業務の卓越性とエンドユーザーの満足度を重視するにつれて、ローレット加工の役割は単なる機能的必要性を超え、生産の洗練度を示すものとなっています。

ローレット技術の革新は、自動ホイール調整やデジタル制御された送り速度といった新たな機能をもたらし、多品種少量生産環境と安定した大量生産の両方に対応しています。CNC旋盤、ターニングセンター、油圧駆動システムなど、多様な技術との連携により、現代のローレットソリューションの汎用性はかつてないほど高まっています。航空宇宙、自動車、医療機器、一般産業分野のステークホルダーは、高まる品質基準を満たすためにこれらの進歩を取り入れています。

### 市場の牽引要因

ローレット工具市場の成長は、複数の重要な要因によって推進されています。

**1. 技術的および運用的変革:**

製造業務は、ローレット加工プロセスがデジタルワークフローや自動化システムと密接に統合されることで、大きな変革を遂げています。スマートファクトリーの概念とリアルタイムのプロセス監視の融合により、オペレーターはローレット加工パラメータをリアルタイムで微調整できるようになり、サイクルタイムの短縮と不良品の削減が実現しています。この変化は、クラウド接続されたコントローラーがホイールの摩耗、トルクの一貫性、メンテナンススケジューリングに関する実用的な洞察を提供するリモート診断の新時代も到来させました。さらに、アルミニウムと鋼の組み合わせや高度なポリマー複合材といったハイブリッド材料スタックの台頭により、機器設計者は特殊なコーティングと形状を持つローレットホイールを革新する必要に迫られています。これにより、工具寿命と表面仕上げ品質が著しく向上し、製造業者はローレット加工アプリケーションの範囲を拡大する自信を得ています。同時に、持続可能性への重点の高まりは、より環境に優しい潤滑剤や使用済みローレットホイールのリサイクルプロトコルの開発を促進しています。

**2. サプライチェーンの回復力と貿易政策の影響:**

サプライチェーンの回復力は戦略的優先事項となっています。企業はローレット工具の調達においてデュアルソーシング戦略を展開し、国内生産能力と確立されたグローバルパートナーシップのバランスを取っています。このアプローチは、混乱のリスクを軽減しつつコスト効率を維持し、貿易政策や原材料の入手可能性の変化が重要な生産スケジュールを狂わせないようにしています。

2025年の米国関税調整は、ローレット工具部品を含む複数の製造サプライチェーンに影響を与えました。特殊工具鋼や高精度研削ホイールに対する関税引き上げは、着地コストを上昇させ、エンドユーザーや販売業者が調達戦略を見直すきっかけとなりました。一部の組織は、重要な工具セグメントの現地化を加速し、国内の機械加工センターに投資し、地元の販売業者とのパートナーシップを深めることで、供給を安定させ、価格変動を管理しています。入力コストの上昇が利益率を圧迫する一方で、移行戦略も生まれています。企業は、ローレットホイールのジャストインタイム受領と予測分析を組み合わせたリーンな在庫管理を採用し、工具消費を予測しています。さらに、コスト抑制メカニズムとして、延長保証や工具再調整サービスが注目を集め、性能基準を損なうことなく資産の再利用を可能にしています。

**3. 顧客ニーズとターゲットアプリケーション戦略:**

ローレット工具市場を工具タイプ別に評価すると、一貫性とスループットが最重要視される分野では自動工具の採用が急増しています。油圧駆動モデルは重負荷アプリケーション向けに堅牢な送り制御を提供し、空気圧駆動モデルはモジュール性や統合の容易さを優先する環境に適しています。一方、手動工具はメンテナンス作業台や少量生産のセットアップで依然として重要であり、携帯性と即応性を提供します。旋盤取り付け型では、ダブルホイール構成が均一なシャフトの微細なテクスチャ仕上げに優れ、シングルホイール構成はテーパー状または不規則な形状への適応性をもたらします。CNC駆動ターニングセンターの場合、個別の工具ビットは追加の固定具なしで組み込みのローレット加工機能を提供します。

エンドユーザーカテゴリでは、航空宇宙メーカーは商用および防衛プラットフォームにおける確実なファスナー結合を確保するために高精度ローレット加工を活用しており、安全マージンは譲れません。自動車メーカー、特にアフターマーケットおよびOEMセグメントは、トルクノブや手動インターフェース部品にローレット加工を導入し、触覚の一貫性を通じてブランド価値を高めています。電子機器の組み立てでは、小型コネクタの人間工学に基づいたグリップの必要性がマイクロローレット技術の革新を推進しています。重機や金属加工工場を含む一般産業業務では、堅牢なローレットシステムがメンテナンスおよび改修サイクルを支えています。最後に、医療機器製造業者は、厳格な規制および滅菌要件を満たすために、器具やインプラントの精密な表面テクスチャに依存しています。

機械タイプを考慮すると、多軸CNC旋盤は複雑な部品形状に対して比類のない精度を提供し、2軸機械は大量の均一生産向けに合理化されたセットアップを提供します。手動旋盤はカスタムプロジェクトやプロトタイピングを引き続きサポートし、専用のターニングセンターはミリングとローレット加工を組み合わせて統合された部品製造を実現します。

流通チャネルはハイブリッドモデルに従っており、直接販売関係はカスタマイズされたソリューションと付加価値サービスを促進する一方で、産業用および専門工具販売業者は迅速な補充のために幅広いカタログを提供しています。一方、企業ウェブサイトとeコマースプラットフォームの両方を通じたオンラインストアは、緊急の補充ニーズに対応し、小規模なエンドユーザーが広範なリードタイムなしで高度なローレットオプションにアクセスできるようにしています。

材料組成の観点からは、超硬合金はその強度対摩耗比から主力であり、コーティングされた超硬合金ホイールは研磨環境での寿命を延ばします。ソリッド超硬合金の代替品は、コーティング劣化のリスクがある場合に一貫した性能を提供します。CVDとPCDに分けられるダイヤモンドコーティングホイールは、特に航空宇宙および電子機器の組み立てにおいて、超硬質および非鉄アプリケーションをサポートします。高速度鋼は汎用ランニングにおいてコスト効率を維持し、特殊工具鋼ブレンドは重切削シナリオでの靭性を重視しています。各材料セグメントは、コスト、耐久性、表面仕上げの精度を独自にバランスさせています。

**4. 地域ダイナミクス:**

地域別のダイナミクスは、ローレット工具の採用と革新を形成しています。

* **米州:** 米国とメキシコを中心に、自動車および航空宇宙サプライチェーンにおけるローレットソリューションの強力な統合が特徴です。中西部およびメキシコ湾岸の先進製造ハブは、多品種生産環境をサポートするために自動ローレット設備に大きく傾倒しています。一方、ラテンアメリカの事業は、既存の旋盤プラットフォームをローレット加工タスクに適応させるレトロフィットパッケージへの投資を増やしており、設備投資を抑える予算重視の戦略を反映しています。

* **欧州、中東、アフリカ (EMEA):** ドイツの精密工学部門は、エネルギー効率の高いアプリケーション向けに特殊ローレットホイールを採用する動きをリードしており、フランスの航空宇宙クラスターは、重要なファスナーの信頼性向上のためのマイクロテクスチャローレット加工に注力しています。英国とイタリアでは、小規模な下請け工場が手動とCNC駆動のローレット加工アプローチを組み合わせて、医療機器製造や特注機械のニッチ市場に対応しています。インフラ成長に支えられた湾岸協力会議(GCC)諸国は、メンテナンス契約とバンドルされたターンキーローレット設備の需要が高まっています。

* **アジア太平洋地域:** 中国と日本は、高速CNCプラットフォーム上の統合ローレットモジュールを通じて生産量を牽引し、エレクトロニクスおよび自動車エレクトロニクス分野で堅調な成長を維持しています。インドの急成長する製造基盤は、プロセス標準化の足がかりとして、コスト競争力のある手動工具とエントリーレベルの空気圧システムを活用しています。東南アジアの産業機器および金属部品メーカーは、現地の材料変動や生産慣行を反映した地域固有のローレットソリューションを共同開発するために、グローバル工具メーカーとの協力を強化しています。

**5. 主要メーカーと戦略的協力:**

ローレット工具分野の主要メーカーは、絶え間ない研究開発投資と戦略的協力事業を通じて差別化を図っています。あるグローバルイノベーターは、材料硬度の変動に自動的に調整する適応型ローレットヘッドを導入し、混合材料生産ラインでの稼働時間を向上させています。別の主要プレーヤーは、CNC制御システムプロバイダーと提携し、ローレット加工を完全に自動化された機械加工センターにシームレスに統合するターンキーソリューションを提供しています。一方、特殊工具メーカーは、アプリケーション固有のホイール形状と高度なコーティング技術に焦点を当てることで市場シェアを獲得し続けています。これらの企業は、航空宇宙ファスナーメーカーや医療機器製造業者からのフィードバックを次世代製品設計に反映させるため、エンドユーザーとの継続的な対話を行っています。超硬合金、ダイヤモンドコーティング、高速度鋼ホイールの豊富な在庫を維持する販売業者も戦略的パートナーとして台頭しており、迅速な対応サービスと専門的な工具再調整を提供して機器のライフサイクルを延長しています。競争環境全体では、一部の企業は主要地域での現地製造合弁事業を通じて事業範囲を拡大し、他の企業は仮想工具コンサルティングや予測メンテナンスアラートを提供するためにデジタル販売およびサービスプラットフォームを優先しています。

### 市場の見通し

進化する市場状況の中で成長を続けるためには、業界リーダーはローレット工具操作のデジタル統合を、より広範なスマートファクトリーイニシアチブ内で優先すべきです。閉ループフィードバックシステムを実装し、IIoTセンサーを活用することで、組織はホイール交換サイクルを最適化し、品質偏差を減らし、一貫した表面仕上げを実現できます。この積極的なアプローチは、機械のダウンタイムが減少し、製品の不良率が低下するため、運用的および財務的利益の両方をもたらします。さらに、材料サプライヤーとの強固なパートナーシップを築くことで、工具メーカーは特殊コーティングや新しい基板配合を共同開発できます。このような協力は、特に電気自動車やマイクロエレクトロニクスなどの新興セクターにおいて、新たなアプリケーションフロンティアを切り開く可能性があります。同時に、国内および国際サプライヤーの両方を含む調達戦略を多様化することは、突然の政策変更や物流の混乱に対するヘッジとなります。サービス主導の収益モデルも注目に値します。サブスクリプションベースのメンテナンスパッケージ、仮想トレーニングモジュール、オンデマンドの再研磨サービスを提供することで、より深い顧客関係を構築し、経常的な収益源を生み出すことができます。最後に、使用済み超硬合金のリサイクルから環境に優しい潤滑剤の採用に至るまで、持続可能な慣行を推進することは、企業の社会的責任目標と合致し、環境意識の高い顧客の間でブランドの評判を高めます。これらの戦略的アプローチは、ローレット工具市場における持続的なリーダーシップを推進するために不可欠です。

以下にTOCの日本語訳と詳細な階層構造を示します。

—

**目次**

* **序文**

* 市場セグメンテーションとカバレッジ

* 調査対象期間

* 通貨

* 言語

* ステークホルダー

* **調査方法論**

* **エグゼクティブサマリー**

* **市場概要**

* **市場インサイト**

* 複雑な幾何学的パターンに対応する適応型CNCローレットヘッドの需要増加

* 工具寿命を最適化するためのローレット工具へのリアルタイム監視センサーの統合

* ラピッドプロトタイピング用途向けハイブリッド積層・除去ローレット加工法の開発

* 環境負荷低減のための環境配慮型超硬コーティングローレット工具への移行

* 精密医療機器製造向けマイクロローレットソリューションのカスタマイズ

* AI駆動型プロセスパラメータ調整がローレット加工サイクル効率に与える影響

* 大量生産におけるモジュラー式クイックチェンジローレットカートリッジの利用拡大

* ローレット加工装置の予知保全のためのデジタルツインモデリングの普及

* **米国関税の累積的影響 2025**

* **人工知能の累積的影響 2025**

* **ローレット工具市場、ツールタイプ別**

* 自動工具

* 油圧式

* 空圧式

* 手動工具

* 旋盤工具

* ダブルホイール

* シングルホイール

* 工具ビット

* **ローレット工具市場、機械タイプ別**

* CNC旋盤

* 2軸

* 4軸

* 多軸

* 手動旋盤

* ターニングセンター

* **ローレット工具市場、材料別**

* 超硬

* コーティング超硬

* ソリッド超硬

* ダイヤモンドコーティング

* CVDダイヤモンド

* PCDダイヤモンド

* 高速度鋼

* 工具鋼

* **ローレット工具市場、エンドユーザー別**

* 航空宇宙

* 商業航空宇宙

* 防衛

* 自動車

* エレクトロニクス

* 一般産業

* 機械

* 金属加工

* 医療機器

* **ローレット工具市場、流通チャネル別**

* オンライン

* オフライン

* **ローレット工具市場、地域別**

* 米州

* 北米

* 中南米

* 欧州、中東、アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

* **ローレット工具市場、グループ別**

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

* **ローレット工具市場、国別**

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

* **競争環境**

* 市場シェア分析、2024年

* FPNVポジショニングマトリックス、2024年

* 競合分析

* Accu Trak Tool Corp.

* Böni AG

* Diager SAS

* Dorian Tool International Inc.

* Eagle Rock Technologies Inc.

* Form Roll Die Corporation

* Guhring KG

* Hison Cutting Tools Co., Ltd.

* Hommel+Keller Präzisionswerkzeuge GmbH

* ISCAR Ltd.

* Kennametal Inc.

* LMT Tools GmbH & Co. KG

* Malkar Industries

* 三菱マテリアル株式会社

* OSG株式会社

* Sandvik AB

* 住友電気工業株式会社

* 株式会社タンガロイ

* Vargus Ltd.

* YG‑1 Co., Ltd.

* **図目次 [合計: 30]**

* **表目次 [合計: 957]**

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

ローレット工具は、金属や樹脂などの円筒状のワークピース表面に、特定のパターンを塑性加工によって形成するための切削工具の一種であり、その目的は主に、部品の把持性向上、装飾性の付与、あるいは部品同士の固定強化にあります。この加工法は「ローレット加工」と呼ばれ、手で操作する部品の滑り止めや、デザイン上のアクセントとして、また、インサートナットのように他の部品を圧入する際の抜け止めとして、多岐にわたる産業分野で不可欠な技術として活用されています。

ローレット加工の原理は、硬化処理されたローレット駒(ホイール)をワークピースに押し当て、回転させながら塑性変形させることにあります。切削加工とは異なり、材料を削り取るのではなく、表面を押し潰して盛り上げることで凹凸パターンを形成するため、材料の無駄が少なく、加工硬化による表面強度の向上も期待できます。この塑性加工の特性により、ワークピースの材質や硬度、そして工具の選定が加工品質に大きく影響を及ぼします。

ローレット加工によって形成されるパターンには、主に「平目(ひらめ)」、「綾目(あやめ)」、「斜目(ななめ)」の三種類があります。平目はワークピースの軸方向に平行な直線状の溝を形成し、一方向への滑り止めに適しています。綾目は、左右の斜め目を組み合わせることで菱形(ダイヤモンド)のパターンを作り出し、多方向への優れた把持力を提供するため、最も一般的に用いられます。斜目は、特定の角度で斜めに溝を形成し、装飾性や特定の方向へのグリップを目的として使用されます。これらのパターンは、ローレット駒の歯形や配置によって決定されます。

ローレット工具自体も、その構造と加工方式によっていくつかの種類に分類されます。単一のローレット駒で加工を行う「単輪式」は、比較的シンプルな構造で、主に平目や斜目の加工に適していますが、ワークピースや機械に片側からの大きな圧力がかかるため、剛性の低いワークには不向きな場合があります。これに対し、「二輪式」や「三輪式」の工具は、複数のローレット駒を対向させてワークピースを挟み込むように加工するため、加工圧力が分散され、ワークピースへの負担が軽減されます。特に三輪式は、細長いワークピースや薄肉のパイプなど、変形しやすい材料の加工において優れた安定性を提供します。これらの工具は、旋盤やフライス盤、CNC複合加工機など、様々な工作機械に取り付けて使用されます。

ローレット加工の品質を左右する重要な要素として、ローレット駒の「ピッチ(歯の間隔)」、「歯形」、「角度」が挙げられます。ピッチはローレットの粗密を決定し、細かいピッチは滑らかな触感を、粗いピッチは強いグリップ感をもたらします。歯形は、ローレットの山と谷の形状を規定し、グリップ力や耐久性に影響します。また、綾目や斜目の場合は、その角度も重要なパラメータとなります。これらの要素は、ワークピースの材質、求められる機能、そして加工機械の能力を考慮して慎重に選定される必要があります。適切な工具と加工条件の組み合わせが、美しい仕上がりと機能性を両立させる鍵となります。

ローレット工具の用途は非常に広範です。例えば、ドライバーやナイフの柄、カメラのレンズリング、医療器具の把手、計測機器の調整ノブなど、手で触れる機会の多い操作部品において、その把持性を高めるために不可欠です。また、装飾的な要素として、高級筆記具や時計部品のデザインにも採用され、製品の質感を向上させます。さらに、樹脂や金属のインサート部品を成形材料に固定する際、ローレット加工された部分がアンカーとなり、高い引き抜き強度や回転トルク耐性を持たせる目的でも利用されます。このように、ローレット加工は機能性と美観の両面から製品価値を高める役割を担っています。

ローレット加工を成功させるためには、いくつかの注意点があります。まず、ワークピースの材質が重要であり、塑性変形しやすい延性のある材料が適しています。硬すぎる材料や脆い材料では、良好なローレットパターンが得られにくく、工具の摩耗も早まります。また、加工時の適切な潤滑は、摩擦熱の低減、工具寿命の延長、そして加工品質の向上に寄与します。さらに、加工機械の剛性、適切な送り速度と加工圧力の選定も不可欠です。これらを誤ると、ローレットの山が潰れたり、パターンが不均一になったり、あるいはワークピースが変形したりする可能性があります。事前のテスト加工を通じて最適な条件を見つけることが、高品質なローレット加工を実現するための重要なステップとなります。

ローレット工具は、そのシンプルな原理と多様な応用範囲により、現代の製造業において欠かせない存在です。部品の機能性を向上させ、製品に独自の魅力を付与し、さらには組み立て工程の効率化にも貢献することで、多岐にわたる製品の品質と価値を高める重要な役割を果たし続けています。