世界のイオンミリングシステム市場:技術別(ブロードビーム、コールドイオンビーム、集束イオンビーム)、材料別(セラミックス、複合材料、金属)、コンポーネント別、モビリティ別、エンドユーザー別、用途別 — グローバル予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

**イオンミリングシステム市場:詳細な概要、推進要因、および将来展望**

**市場概要**

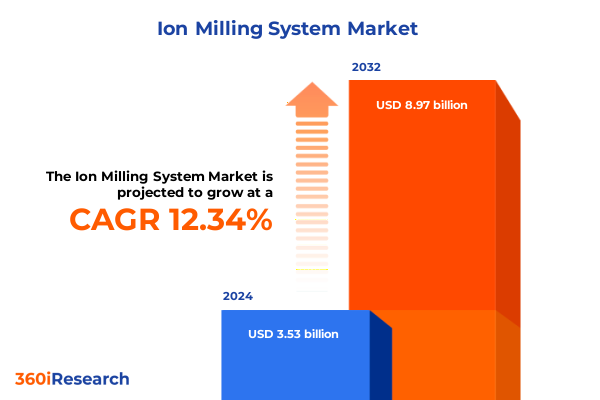

イオンミリングシステム市場は、2024年に35.3億米ドルと評価され、2025年には39.6億米ドルに達すると予測されており、2032年までに年平均成長率(CAGR)12.34%で89.7億米ドルに成長すると見込まれています。これらのシステムは、先進材料科学および分析ラボにおいて、表面処理、クリーニング、断面研磨における比類のない精度を可能にする、まさに基盤となるツールとしてその地位を確立しています。イオンビーム技術を駆使し、ナノスケールで材料を繊細に除去する能力は、半導体ウェーハの薄膜化から複合材料の故障解析に至るまで、極めて綿密な特性評価と厳格な品質管理が求められる産業にとって不可欠なものとなっています。

イオンミリングシステムの核となる機能は、集束または広範囲のイオンビームをターゲットに照射し、制御されたエネルギーと入射角で表面層をスパッタリングすることにあります。初期のニッチな研究ツールから、高スループット製造や複雑な故障診断におけるミッションクリティカルな装置へと進化を遂げた背景には、ビーム安定性、真空完全性、および自動化における継続的な強化があります。特に、微細加工や顕微鏡検査の領域を超え、イオンミリングは透過型電子顕微鏡(TEM)試料作製において極めて重要な役割を果たしています。原子スケールの構造を詳細に観察するためには、断面および平面の両方で精密に薄膜化された試料が不可欠であり、イオンミリングシステムはその要求に応えます。さらに、冷イオンビームやガスクラスターイオンビームといった技術の多様性は、敏感なポリマーや半導体表面を保護しつつ、高分解能の結果を提供する穏やかな表面クリーニングおよび改質という新たなフロンティアを開拓しました。革新的なセラミックス、複合材料、多層半導体スタックといった先進材料が複雑さを増し続ける現代において、イオンミリングシステムの戦略的意義は一層高まり、次世代の研究および生産ワークフローの中心に位置付けられています。

**推進要因**

イオンミリングシステム市場は、技術革新、人工知能の統合、そして新興エンドマーケットの進化する要求によって、広範かつ変革的な変化を経験しています。

1. **革新的な技術とAIの統合:**

* **集束イオンビーム(FIB)プラットフォームの進化:** 特に電子源とイオン源を統合したデュアルビーム構成は、同時ミリングと高分解能イメージング機能を両立させ、研究者や製造業者が欠陥を診断し、構造を前例のない効率で設計することを可能にしています。これにより、開発サイクルが短縮され、製品の品質と信頼性が向上します。

* **ガスクラスターイオンビーム(GCIB)の採用拡大:** 数千個の低エネルギー原子で構成されるGCIBは、構造的完全性を損なうことなく、敏感な半導体層や繊細なポリマー材料における用途を開拓し、低侵襲性表面改質のニーズに効果的に対応しています。これは、従来のイオンビームでは損傷を与えやすかった材料への適用を可能にし、新たな研究・製造分野を切り開いています。

* **自動化とプロセス制御の深化:** システムベンダーは、ビーム電流、エネルギー、入射角などのパラメータをリアルタイムで最適化し、サイクルタイムを短縮し、予測メンテナンス間隔を提示するために機械学習アルゴリズムを積極的に組み込んでいます。これにより、オペレーターの介入を最小限に抑えつつ、多様な材料で一貫した結果が保証され、半導体製造ラインでの高スループット化や、学術・産業ラボでの再現性のある試料作製が促進されています。リアルタイム分析とクローズドループフィードバックの融合は、プロセスの安定性と効率を飛躍的に向上させています。

* **モジュール式システム設計:** モジュール式の真空およびろ過システムの統合により、幅広い研究機関、半導体工場、航空宇宙部品メーカーの多様なニーズに対応する柔軟な構成が可能となり、システムの導入とアップグレードが容易になっています。

2. **多様なエンドユーザーニーズとアプリケーションの拡大:**

* 市場のセグメンテーションは、エンドユーザーの多様な要求、イオンビーム技術の進化、アプリケーション固有のニーズ、材料の複雑性、コンポーネントのエコシステム、およびモビリティの選好を浮き彫りにしています。

以下に、目次を日本語に翻訳し、詳細な階層構造で示します。

—

**目次**

1. 序文

* 市場セグメンテーションと対象範囲

* 調査対象期間

* 通貨

* 言語

* ステークホルダー

2. 調査方法

3. エグゼクティブサマリー

4. 市場概要

5. 市場インサイト

* 材料科学におけるサブナノメートル試料作製のための高度な極低温イオンミリングワークフローの統合

* 半導体製造における高スループットナノ構造パターニングのためのin situプラズマイオンミリング技術の採用増加

* 故障解析および欠陥特定におけるスループット向上のための自動マルチビームイオンミリングシステムの開発

* マイクロエレクトロニクス製造における腐食性副生成物を低減した環境に優しいイオンミリングプロセスの需要増加

* 精密なエッチング深さ制御を保証するためのイオンミリングシステムにおけるリアルタイム終点検出技術の実装

* MEMS製造における複雑な3Dナノ加工のためのミリングと堆積を組み合わせたデュアルイオンビームアプローチの拡大

* 再現性のある表面処理結果を得るためのイオンミリング装置におけるAI駆動型プロセス最適化の統合増加

* 生物学およびポリマー研究のためのデリケートな試料保存を可能にする低損傷イオンミリングプロトコルのカスタマイズ

6. 2025年米国関税の累積的影響

7. 2025年人工知能の累積的影響

8. **イオンミリングシステム**市場:技術別

* 広幅ビーム

* 冷イオンビーム

* 集束イオンビーム

* デュアルビームFIB

* シングルカラムFIB

* ガスクラスターイオンビーム

9. **イオンミリングシステム**市場:材料別

* セラミックス

* 複合材料

* 金属

* ポリマー

* 半導体

10. **イオンミリングシステム**市場:コンポーネント別

* 制御システム

* ろ過システム

* イオン源

* 電源

* 真空システム

11. **イオンミリングシステム**市場:可動性別

* ベンチトップ

* 固定式

* ポータブル

12. **イオンミリングシステム**市場:エンドユーザー別

* 航空宇宙

* 自動車

* エレクトロニクス

* 研究機関

* 半導体

* IC製造

* MEMS製造

* ウェーハ処理

13. **イオンミリングシステム**市場:用途別

* 断面研磨

* 故障解析

* スパッタ成膜

* 表面洗浄

* TEM試料作製

* 断面TEM

* 平面TEM

14. **イオンミリングシステム**市場:地域別

* 米州

* 北米

* ラテンアメリカ

* 欧州、中東、アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

15. **イオンミリングシステム**市場:グループ別

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

16. **イオンミリングシステム**市場:国別

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

17. 競争環境

* 市場シェア分析、2024年

* FPNVポジショニングマトリックス、2024年

* 競合分析

* サーモフィッシャーサイエンティフィック社

* 日本電子株式会社

* 株式会社日立ハイテク

* ライカマイクロシステムズGmbH

* ガタン社

* フィシオーネインスツルメンツ社

* SPTSテクノロジーズ社

* トーレイパインズサイエンティフィック社

* テッドペラ社

* バキュームジェネレーターズ社

* オックスフォード・インスツルメンツplc

* カールツァイスAG

* プラズマサームLLC

* 4Wave Inc.

18. 図目次 [合計: 32]

19. 表目次 [合計: 783]

*** 本調査レポートに関するお問い合わせ ***

イオンミリングシステムは、現代の材料科学、半導体産業、そしてナノテクノロジー分野において不可欠な精密加工技術である。このシステムは、加速されたイオンビームを用いて試料表面から原子を物理的に除去する原理に基づき、極めて高い精度で材料の薄膜化、表面改質、あるいは断面作製を行うことを可能にする。その特異な能力により、従来の機械的研磨や化学的エッチングでは達成困難な、損傷の少ない清浄な表面を得ることができ、高度な分析や評価に貢献している。

イオンミリングの核心は、イオン衝突によるスパッタリング現象にある。一般的にアルゴン(Ar)などの不活性ガスをイオン源でプラズマ化し、生成された陽イオンを電場によって加速させ、試料表面に照射する。高速で飛来するイオンが試料表面の原子と衝突すると、運動エネルギーが伝達され、試料原子が表面から弾き飛ばされる。このプロセスは原子レベルで制御可能であり、試料に熱的・機械的なストレスをほとんど与えることなく、均一かつ微細な材料除去を実現する。

この技術の最大の利点は、その汎用性と加工品質にある。金属、半導体、セラミックス、高分子といった導電性・非導電性を問わず、あらゆる種類の材料に適用できる。特に、透過型電子顕微鏡(TEM)観察用の電子線透過性試料の最終薄膜化や、走査型電子顕微鏡(SEM)による高分解能断面観察のための平坦でアーティファクトのない断面作製において、その真価を発揮する。機械研磨で生じるスクラッチや歪み、化学エッチングで起こりうる選択的エッチングや汚染といった問題から解放され、真の材料特性を反映した表面を得られる点が、他の手法との決定的な違いである。

イオンミリングシステムは、主にイオン源、加速・集束光学系、試料ステージ、そして高真空排気システムから構成される。イオン源は、イオンを安定的に生成し、ビームとして引き出す役割を担う。試料ステージは、均一なミリングを実現するために、試料を回転・傾斜させることができ、また、ミリング中の試料加熱を防ぐための冷却機構を備えているものが多い。イオンの加速電圧、ビーム電流、入射角度、ミリング時間といったパラメータは、試料の種類や目的とする加工深さに応じて最適化される。真空環境下でのプロセスであるため、試料の酸化や汚染のリスクも最小限に抑えられるが、一方で、異なる元素間でのスパッタリングレートの差(選択的スパッタリング)や、スパッタされた原子の再付着(再堆積)といった現象も考慮し、適切な条件設定が求められる。これらの課題に対しては、イオンビームのエネルギーや入射角の最適化、試料の連続回転、あるいは冷却機能の活用など、様々な工夫が凝らされている。

その応用範囲は極めて広い。半導体デバイスの多層膜構造や界面の精密分析、新素材開発における微細組織観察、故障解析における欠陥部位の特定、さらには薄膜形成や表面改質といったプロセスにも利用される。特に、集積回路の微細化が進む中で、数ナノメートルオーダーの構造を正確に評価するためには、イオンミリングによる高精度な試料作製が不可欠となっている。これにより、材料の物理的・化学的特性をより深く理解し、製品の性能向上や信頼性確保に大きく貢献している。また、集束イオンビーム(FIB)加工後のダメージ層除去や、電子線照射による汚染層のクリーニングなど、他の微細加工・分析技術と組み合わせることで、より高度な解析を可能にする。

イオンミリングシステムは、単なる試料加工装置に留まらず、現代科学技術の進歩を支える基盤技術の一つである。その比類なき精密加工能力と汎用性は、今後も新たな材料開発やデバイス研究において中心的な役割を担い続けるだろう。原子レベルでの材料制御が求められる時代において、イオンミリングシステムは、未来の技術革新を切り拓く上で不可欠なツールとして、その重要性を一層高めていくに違いない。