刃先交換式エンドミル市場:切削材(超硬、CBN、セラミック)別、刃数(5枚刃以上、4枚刃、3枚刃)別、工具径別、機械タイプ別、用途別、エンドユーザー別 – グローバル市場予測 2025-2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

**刃先交換式エンドミル市場:詳細な概要、推進要因、および展望**

**市場概要**

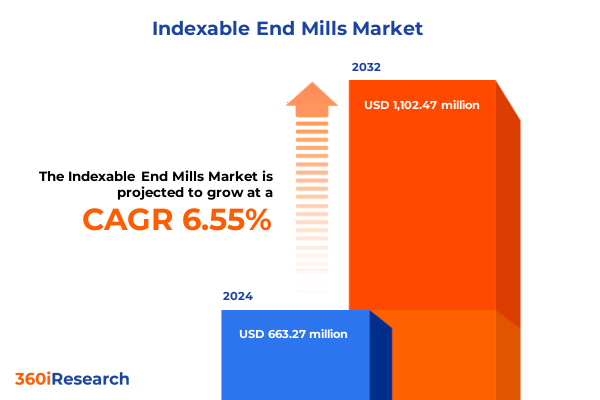

刃先交換式エンドミル市場は、2024年に6億6,327万米ドルと評価され、2025年には6億9,809万米ドルに達すると予測されています。その後、年平均成長率(CAGR)6.55%で成長し、2032年には11億247万米ドルに達すると見込まれています。現代の競争が激しい製造環境において、刃先交換式エンドミルは、幅広い産業分野で精度、生産性、柔軟性を実現するための不可欠なツールとして台頭しています。これらの多用途な切削工具は、交換可能なインサートを特徴とし、高い切削性能と多様な加工要件への迅速な適応能力を兼ね備えています。より厳しい公差、生産サイクルの加速、運用コストの削減が求められる中、刃先交換式エンドミルの役割はこれまで以上に重要になっています。材料科学、コーティング技術、機械制御システムの進歩は、これらのツールの能力を向上させ、現代のCNCプラットフォームで可能なことの限界を押し広げています。航空宇宙産業の超合金の高速加工から、医療グレードのチタン部品の精密プロファイリングまで、刃先交換式エンドミルは、従来のソリッドカーバイドカッターにはない耐久性と汎用性のバランスを提供します。多軸加工センターの進化、デジタルツインや予測分析の採用拡大は、運用上の卓越性を推進する上でのこれらのツールの戦略的重要性をさらに強調しています。

**推進要因**

刃先交換式エンドミル市場は、デジタル統合、材料革新、持続可能性の要請によって引き起こされる一連のパラダイムシフトを経験しています。

まず、インダストリー4.0技術の普及は、前例のないレベルのプロセス最適化をもたらしました。エンドミルホルダーへのセンサー組み込みにより、切削力、振動、工具摩耗のリアルタイム監視が可能となり、メーカーは事後保全から予知保全戦略へと移行しています。

次に、材料科学のブレークスルーは、刃先交換式カッターに適した切削材料の範囲を広げました。従来の超硬合金やCBNに加え、新しいセラミック配合や多結晶ダイヤモンド(PCD)基板が、超微細な表面仕上げと高い熱安定性を要求する用途で注目されています。ナノ複合アルミニウムチタンナイトライドなどのナノエンジニアードコーティングは、高速加工における摩擦低減、耐熱性向上、付着最小化により、工具性能をさらに向上させています。

並行して、持続可能性は工具開発の主要な推進力となっています。メーカーは、スクラップ率を削減し、より低いエネルギー消費でより高い金属除去率を可能にするエンドミル設計を優先し、生分解性潤滑方法や摩耗したインサートのリサイクルプログラムも模索されています。これらの変化は、高性能で環境効率の高い加工の新時代を築いています。

2025年の米国関税政策の導入は、刃先交換式エンドミルのサプライチェーンとコスト構造に複雑な課題をもたらしました。輸入工具部品や高精度インサート材料に対する関税は着地コストを上昇させ、メーカーは代替サプライヤーの模索、国内調達の加速、関税制約を回避する独自の材料の共同開発を進めています。この関税環境は、在庫管理とロジスティクスにおける戦略的シフトも促進し、企業はジャストインタイム調達のリスクと戦略的備蓄のメリットのバランスを取り、ニアショアリングやマルチソーシング戦略を通じてサプライチェーンの回復力を強化しています。短期的なコスト圧力があるものの、業界は長期的な安定と成長を支える、より堅牢で多様なフレームワークを構築するきっかけとなっています。

地域別に見ると、刃先交換式エンドミル市場の動向は、南北アメリカ、ヨーロッパ・中東・アフリカ(EMEA)、アジア太平洋地域で異なる成長要因と技術採用パターンを示しています。南北アメリカでは、航空宇宙および自動車生産の集中が高性能切削ソリューションへの需要を促進し、国内工具製造への重点が高まっています。EMEA地域では、厳格な環境規制と精密工学の伝統がグリーン加工技術への投資を促進し、ドライ加工を可能にするコーティングや材料革新が進んでいます。アジア太平洋市場では、急速な工業化、エレクトロニクス製造の拡大、受託加工サービスの成長が、一般製造業および医療用工具に大きな機会を生み出しており、自動化とスマートツーリングソリューションの統合が政府のイニシアチブによって奨励されています。

主要な業界参加者は、技術革新、戦略的パートナーシップ、およびターゲットを絞った買収を通じて競争上の地位を強化しています。材料科学の専門知識を持つグローバルメーカーは、インサート形状最適化の限界を押し広げ、CNCシステムインテグレーターと協力して工具と機械のインターフェースを共同設計しています。また、デジタルプラットフォームを活用して予測的な工具管理サービスを提供し、センサー対応の工具ホルダーと分析ダッシュボードを統合することで、予期せぬダウンタイムを削減し、工具利用率を最適化しています。積層造形への投資はカスタマイズされた工具設計の市場投入までの時間を短縮し、高度なロボット工学はインサート交換プロセスを合理化しています。地域アプリケーションエンジニアリングセンターの設立によるグローバル拠点の拡大も進められており、R&D、デジタルサービス、およびローカライズされたサポートを組み合わせることで、包括的なツーリングソリューションの新しいベンチマークを設定しています。

**展望**

ますます複雑化する市場で成功するために、刃先交換式エンドミルメーカーとエンドユーザーは、イノベーション、回復力、持続可能性に焦点を当てた戦略的行動を採用する必要があります。先進的なコーティングと基板材料の研究開発への投資を優先し、製品ポートフォリオを差別化し、航空宇宙、医療、エネルギーなどの高価値セクターへの浸透を深めることが重要です。同時に、超硬合金やセラミックインサートの複数の供給源を認定することでサプライチェーンを多様化し、不安定な貿易条件下でのリスクを軽減し、調達コストを最適化することが求められます。

組織はまた、予測保全と遠隔監視をサポートするセンサー対応ホルダーや分析プラットフォームを含むデジタルツーリングソリューションの統合を加速させるべきです。このデジタルシフトは、予期せぬダウンタイムを削減し、工具寿命を延ばし、データ駆動型のプロセス最適化を可能にします。さらに、工具メーカー、機械メーカー、エンドユーザー間の協力的なパートナーシップを育成することは、アプリケーション固有の工具形状の共同開発を促進し、新たな材料課題や生産要件への迅速な対応を保証します。

最後に、製品設計とライフサイクル管理に持続可能性の原則を組み込むことが不可欠です。インサートリサイクルプログラム、環境に優しい潤滑剤の使用、高送り・高効率カッターの開発などのイニシアチブは、環境への影響を削減し、企業の社会的責任目標と合致するでしょう。これらの提言を実行することにより、業界リーダーは運用上の機敏性を高め、競争上の差別化を強化し、ダイナミックな刃先交換式エンドミル市場における長期的な成長を確保することができます。

目次 (Table of Contents)

1. 序文 (Preface)

1.1. 市場セグメンテーションと対象範囲 (Market Segmentation & Coverage)

1.2. 調査対象年 (Years Considered for the Study)

1.3. 通貨 (Currency)

1.4. 言語 (Language)

1.5. ステークホルダー (Stakeholders)

2. 調査方法 (Research Methodology)

3. エグゼクティブサマリー (Executive Summary)

4. 市場概要 (Market Overview)

5. 市場インサイト (Market Insights)

5.1. 自動車パワートレイン生産における超硬チップ刃先交換式エンドミルの需要増加 (Rising demand for carbide-tipped indexable end mills in automotive powertrain production)

5.2. 金型加工におけるサイクルタイム最適化のための高送り刃先交換式エンドミルへの移行 (Shift towards high-feed indexable end mills to optimize cycle times in die mold machining)

5.3. 刃先交換式エンドミルの耐摩耗性向上に向けた先進コーティング技術の統合 (Integration of advanced coating technologies to enhance wear resistance in indexable end mills)

5.4. 精密微細加工用途における小径刃先交換式エンドミルの需要増加 (Growth in demand for small diameter indexable end mills for precision micro machining applications)

5.5. 刃先交換式エンドミルの性能リアルタイム追跡のためのデジタル工具管理

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

刃先交換式エンドミルは、現代の金属加工において不可欠な切削工具の一つであり、その名の通り、摩耗した切削刃(インサートまたはチップ)のみを交換することで、工具本体を繰り返し使用できる構造を持つ。従来の一体型エンドミルが、摩耗や損傷のたびに工具全体を交換するか、再研磨を必要とするのに対し、この方式は工具管理とコスト効率に革命をもたらした。特に、高価な超硬合金やPCD(多結晶ダイヤモンド)、CBN(立方晶窒化ホウ素)といった先進的な切削材料が普及するにつれて、その経済性と利便性は一層評価されるようになった。基本的な構造は、シャンクまたはホルダと呼ばれる工具本体と、その先端に機械的に固定される複数のインサートから構成される。工具本体は高い剛性を持つ鋼材で、機械の主軸に装着される部分とインサートを保持する部分からなり、インサートは超硬合金などを主成分とし、用途に応じたコーティングが施される。インサートは精密なポケットに収められ、ねじやクランプ機構によって強固に固定され、迅速な交換が可能である。

この刃先交換式エンドミルの最大の利点は、その経済性と生産性の高さにある。一体型エンドミルが刃先摩耗で全体交換や再研磨を要するのに対し、刃先交換式では摩耗したインサートのみを交換すればよいため、工具コストを大幅に削減できる。特に高価な特殊材やコーティング工具において、このメリットは計り知れない。また、インサートの交換は機械上で行えるため、工具交換に伴う機械の停止時間を短縮し、生産効率を向上させる。さらに、一つのホルダに対して、異なる形状、材質、コーティングのインサートを装着できる汎用性も大きな特徴である。これにより、荒加工から仕上げ加工、あるいは様々な被削材に対応するために、複数の専用工具を用意する必要がなくなり、工具在庫の最適化にも寄与し、環境負荷低減にも貢献する。

一方で、刃先交換式エンドミルにはいくつかの考慮すべき点も存在する。一体型エンドミルと比較して、インサートの固定機構が存在するため、工具全体の剛性がわずかに劣る場合があり、特に小径加工や高精度な仕上げ加工においては、その影響が顕在化することがある。また、インサートの取り付け精度やホルダの摩耗状態によっては、振れ精度が悪化し、加工面品位に影響を与える可能性も指摘される。しかし、近年ではこれらの課題を克服するための技術革新が著しい。インサートの精密なシート設計、高剛性なクランプ機構、そして振動減衰性に優れたホルダ材料の開発などが進められ、一体型エンドミルに匹敵する、あるいはそれを凌駕する加工性能を発揮する製品も登場しており、適用範囲は拡大の一途を辿っている。

刃先交換式エンドミルは、自動車産業におけるエンジン部品や金型加工、航空宇宙産業における難削材加工、さらには一般機械部品の製造まで、多岐にわたる分野でその真価を発揮している。特に、加工時間の短縮とコスト削減が強く求められる現代の製造現場において、その存在は不可欠である。インサートの材質、形状、コーティングの進化は止まることなく、常に新しい被削材や加工条件に対応できるよう開発が進められている。また、IoTやAIといったデジタル技術との融合により、工具の摩耗状態をリアルタイムで監視し、最適なタイミングでインサート交換を促すシステムなども実用化されつつある。このように、刃先交換式エンドミルは、単なる切削工具の枠を超え、スマートファクトリー化を推進する上で重要な役割を担っており、今後もその進化は、製造業の未来を切り拓く鍵となるだろう。