世界のドリルビット市場:製品タイプ別(オージェビット、カウンターシンク、フォスナービット)、材質別(超硬、コバルト、ダイヤモンドチップ)、サイズ別、コーティング別、用途別、エンドユーザー別、販売チャネル別 – グローバル予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

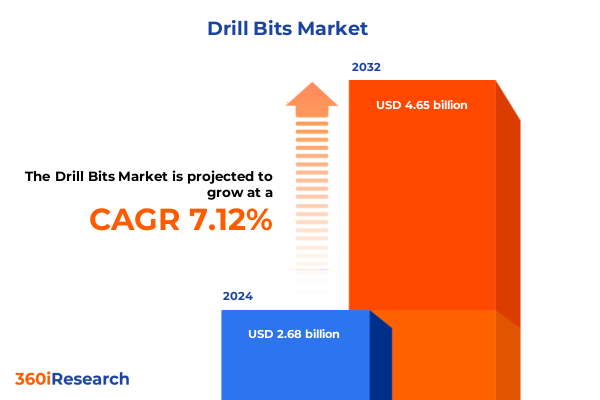

ドリルビット市場は、建設、自動車製造、金属加工、精密木工といった多岐にわたる分野での成長に牽引され、その需要は絶え間なく増加しています。2024年には26.8億米ドルと推定された市場規模は、2025年には28.7億米ドルに達し、その後2032年まで年平均成長率(CAGR)7.12%で成長し、46.5億米ドルに達すると予測されています。産業界のエンドユーザーは、より高い効率性と耐久性を求めるようになり、ドリルビットは単なる工具の域を超え、大きく進化を遂げました。今日では、特定の基材や用途向けに設計された高性能なドリルビットが主流となり、設計者、エンジニア、メンテナンスチームが直面する要件の高度化を明確に示しています。運用稼働時間とコスト合理化が最優先される中、完璧な生産性と延長された耐用年数を提供するドリルビットの必要性は、かつてないほど重要になっています。強化コンクリートから高強度鋼合金、エキゾチックな複合材料まで、様々な材料間をシームレスに移行できる能力は、業界をリードする製品ポートフォリオの際立った特徴となっています。このような背景のもと、材料科学とコーティング技術における革新は、エンドユーザーがドリル加工ソリューションに期待できるものを再定義しています。総所有コストの削減を追求するデバイスメーカーは、最先端の形状、最適化されたフルート設計、高度な冶金処理を統合しています。その結果、ドリルビットは従来の境界を超越し、サイクルタイムを最適化し、摩耗率を低減し、穴の品質を向上させる精密機器へと変貌を遂げています。

近年、ドリルビットの分野は、積層造形、ナノスケールコーティング、デジタルプロセス統合における画期的な進歩によって、劇的な変化を遂げてきました。積層造形技術は、試作品の製造を超え、最終製品の生産にまで進化し、従来の機械加工では不可能だった複雑な内部冷却チャネルや特注の形状を実現しています。同時に、ナノセラミックやダイヤモンドライクカーボンコーティングの革新は、耐摩耗性の限界をさらに押し上げ、研磨材や高硬度材料の加工において工具寿命を大幅に向上させています。デジタル変革もまた、その影響を及ぼしており、スマートツールホルダーやセンサー内蔵型ドリル加工ソリューションは、トルク、温度、振動に関するリアルタイムのフィードバックを提供しています。これらの進歩は、予知保全戦略を促進し、計画外のダウンタイムを削減し、運用コストを削減します。並行して、モノのインターネット(IoT)プラットフォームの採用が拡大することで、工具性能データが生産計画や品質管理プロトコルにシームレスに反映される統合エコシステムが育成されています。インダストリー4.0への推進が加速するにつれて、ドリルビットメーカーとエンドユーザーはともに、生産性と運用可視性を増幅させる相互接続されたワークフローを活用しています。これらの変革的な変化は、様々な分野におけるドリル加工アプリケーションの精度、効率性、信頼性の境界を再定義しています。

2025年初頭に米国当局が導入した新たな関税措置は、世界のドリルビットサプライチェーンに複雑な力学を生み出しました。輸入工具製品に対する関税引き上げにより、輸入業者や流通業者は調達戦略の見直しを迫られ、ニアショアリングや重要在庫の備蓄が増加しています。その結果、かつて海外生産に大きく依存していたメーカーは、輸入コストの上昇を回避するため、国内製造拠点の強化を加速させています。さらに、関税調整は価格戦略に連鎖的な影響を及ぼしています。着地コストの上昇が利益を圧迫する中、工具メーカーは、収益性を維持するために、よりリーンな操業を追求し、サプライヤー契約を再交渉し、自動化に投資しています。加えて、一部の流通業者は、流通マージンの圧縮を犠牲にしつつも、関税引き上げの一部を吸収することでエンドユーザーを保護しようと努めています。これらの戦術が展開されるにつれて、関税環境は競争上のポジショニングを形成し続け、市場参加者にサプライチェーンの回復力とコストの確実性を確保するため、米国国内での戦略的提携、合弁事業、生産能力拡大を模索するよう促しています。

製品タイプによるセグメンテーションの微妙な理解は、特定のドリル加工ニーズに合わせた明確な性能とコストプロファイルを示しています。オーガーやスペードタイプは木工における迅速な切りくず排出に優れ、皿穴加工用やフォスナービットはバリのないエッジが不可欠な精密穴仕上げに対応します。SDS MaxおよびSDS Plus構成で利用可能な石工用オプションは、頑丈なコンクリートや石工工事に対応し、ステップビットは板金にクリーンで多径の穴を開けるのに役立ちます。これらのドリルビットの中でも、ツイストドリルビットは、黒色酸化物、窒化チタン、および無コーティングの基材といった仕上げによって区別され、それぞれが耐食性、熱管理、経済的有用性のバランスを提供します。材料駆動型セグメンテーションは、望ましい性能結果を達成する上での基材組成の役割を強調しています。超硬合金やコバルトベースの配合は、高温用途や研磨環境で優れており、ダイヤモンドチップ付きのバリアントは、超硬複合材料や石材の標準を設定しています。黒色酸化物、窒化チタン、または無コーティング仕上げで利用可能な高速度鋼オプションは、その費用対効果と幅広い材料への適応性により、汎用ドリル加工で広く普及しています。アプリケーションベースの区別は、市場の広がりをさらに明確にしています。自動車メーカーはエンジンブロック加工に精密研磨されたドリルビットを配備し、建設作業員は堅牢な石工用ドリルに依存し、金属加工工場はステンレス鋼加工に特殊なコバルト工具を選択し、木工職人はキャビネットやトリム作業に皿穴加工用やフォスナービットを選びます。エンドユーザーセグメンテーションは、アクセシビリティを優先するDIY愛好家と、一貫した高性能工具を要求するプロの職人顧客との間で需要を二分します。1/8インチ未満の分数サイズから1/2インチを超えるサイズまでのサイズバリエーションは、多様な穴要件に対応し、ダイヤモンド、窒化チタン、ジルコニウム、黒色酸化物などのコーティングは、耐摩耗性と潤滑性をさらに向上させます。最後に、流通チャネルは、触覚評価と大量購入が主流のオフラインチャネルと、利便性と迅速なフルフィルメントを重視するオンラインプラットフォームとの間で分かれています。

ドリルビット分野の地域ダイナミクスは、現地のインフラ需要、規制枠組み、産業集中によって形成されています。アメリカ大陸では、エネルギー、自動車組立、都市建設への大規模な投資が、汎用および重作業用石工ドリルビットの着実な消費を維持しています。一方、エンドユーザーは、工具寿命を改善し、ダウンタイムコストを削減するために、プレミアムコーティングおよび超硬チップ付きバリアントの採用を増やしています。ヨーロッパ、中東、アフリカ(EMEA)地域では、多様な経済状況が異質な需要パターンを育んでいます。西ヨーロッパの強力な製造基盤は、高精度で特殊グレードのドリルビットを好み、湾岸地域の石油・ガス部門は、極端な掘削環境に耐えうる堅牢な石工および金属加工ソリューションへの需要を促進しています。サハラ以南のアフリカでは、インフラ開発イニシアチブが、基本的な建設に適した手頃な価格の汎用ドリルビットの必要性を高めています。アジア太平洋地域は、中国とインドのメガプロジェクト、東南アジアの広範な工場自動化、オーストラリアの堅調な木工産業に支えられ、この分野最大の消費拠点であり続けています。ここでは、メーカーは急速な都市化と進化する技術仕様に対応するため、地域に合わせた製品ラインを展開し、OEMパートナーシップを構築しています。さらに、デジタルコマースプラットフォームが台頭し、効率的な国境を越えた貿易を可能にし、中小企業が高度な工具ソリューションにアクセスできるようになっています。

主要な工具メーカーは、継続的な製品革新、統合されたサービス提供、戦略的パートナーシップを通じて差別化を図っています。世界の電動工具大手は、広範なR&D能力を活用して、独自の冶金技術とコーティングアーキテクチャを備えた多材料ドリルビットを開発し、工具寿命を延ばし、精度を向上させています。一方、特殊工具企業は、航空宇宙および複合材料用途向けのダイヤモンドチップ付きおよび超硬ソリューションに焦点を当てることで、プレミアムセグメントでニッチ市場を開拓しています。ドリルビットメーカーとテクノロジープラットフォーム間のコラボレーションは、スマートツーリングエコシステムの展開を加速させています。センサーを組み込み、データ分析を活用することで、これらの提携は予知保全と迅速なトラブルシューティングを可能にします。並行して、地域の流通業者との合弁事業は、ラストマイルのフルフィルメント効率を高め、プロおよびDIYチャネルが新製品の発売に迅速にアクセスできるようにしています。さらに、メーカーは、工具の再調整、リサイクルプログラム、カスタマイズされた技術サポートなどのアフターマーケットサービスを拡大し、顧客ロイヤルティを強化し、経常収益源を創出しています。競争上の差別化を確固たるものにするため、いくつかの企業は、リサイクル金属の投入や環境に優しいパッケージングを使用することで持続可能性を推進し、ブランドの物語を世界の脱炭素化イニシアチブと連携させています。

市場の進化するダイナミクスを活用するため、業界リーダーは、スループットを向上させながら変動性を低減する高度な生産技術への的を絞った投資を開始すべきです。研削およびコーティングプロセスにおける自動化とロボット工学の統合を優先することで、ユニットコストを削減し、新製品バリアントの市場投入までの時間を短縮できます。さらに、材料科学研究所や学術センターとの提携を築くことで、次世代の超硬基材や自己潤滑性コーティングの共同開発が促進されるでしょう。また、企業は、オフラインチャネル関係の永続的な価値とデジタルプラットフォームの迅速な拡張性のバランスをとるデュアル流通戦略を採用する必要があります。カスタマイズされたコンテンツ、仮想ツールセレクター、ジャストインタイム配送機能を通じてeコマース体験を最適化することで、プロおよびDIYセグメントへの浸透を深めることができます。同時に、モバイルサービスユニットやオンサイトトレーニングを通じて技術サポート体制を強化することは、ブランドの評判を高め、主要顧客の離反を減らすことができます。最後に、政策立案者や業界団体との積極的な関与は、関税変更を予測し、バランスの取れた貿易規制に貢献するために不可欠です。共同フォーラムに参加し、サプライチェーンデータを共有することで、組織は安定した関税構造と回復力のある調達戦略を提唱することができます。これらの協調的な行動を通じて、業界リーダーは、新たな機会を活用し、リスクを軽減し、持続可能な成長を解き放つための良い位置に立つことができるでしょう。

以下に、ご提供いただいたTOCを日本語に翻訳し、詳細な階層構造で構築します。

—

**目次**

1. **序文**

1.1. 市場セグメンテーションと対象範囲

1.2. 調査対象期間

1.3. 通貨

1.4. 言語

1.5. ステークホルダー

2. **調査方法**

3. **エグゼクティブサマリー**

4. **市場概要**

5. **市場インサイト**

5.1. 採掘作業における耐摩耗性向上のための**ドリルビット**への先進コーティングの採用

5.2. 多結晶ダイヤモンドと超硬基板を組み合わせたハイブリッド複合**ドリルビット**の登場

5.3. リアルタイムの振動・トルク監視のための**ドリルビット**へのIoTセンサーの統合

5.4. アディティブマニュファクチャリング技術を用いたカスタマイズされた**ドリルビット**形状の需要増加

5.5. 極限状態に耐える地熱掘削における高性能**ドリルビット**の需要増加

5.6. 環境負荷低減のための環境配慮型**ドリルビット**潤滑剤およびクーラントへの移行

5.7. 精度向上とダウンタイム短縮のための自動**ドリルビット**研磨システムの進化

5.8. 軽量航空

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

ドリルビット、あるいは単にドリルと称されるこの工具は、材料に穴を開けるという極めて基本的ながらも、現代の製造業からDIYに至るまで、あらゆる分野で不可欠な役割を担っています。その本質は、回転運動と軸方向への送り運動を組み合わせることで、対象物の表面を削り取り、所望の深さと直径の穴を形成することにあります。単一のシンプルな機能に見えながらも、その種類、材質、形状は多岐にわたり、加工対象の素材や求められる精度に応じて最適なものが選定されます。

ドリルビットの基本的な構造は、主にシャンク、ボディ(フルート)、そして先端の切削刃の三つの部分から構成されます。シャンクはドリルチャックに固定される部分であり、丸軸、六角軸、SDSプラスなど、ドリルの種類や用途に応じて様々な形状が存在し、確実な動力伝達と保持を可能にします。ボディには螺旋状の溝、すなわちフルートが設けられており、これは切削時に発生する切り屑を効率的に排出するとともに、切削油を供給する経路としての役割も果たします。そして最も重要なのが先端の切削刃であり、この部分の材質と形状が、ドリルビットの性能と加工対象への適合性を決定づけます。

切削刃の材質は、ドリルビットの性能を大きく左右する要素です。最も一般的に用いられるのは高速度鋼(HSS)であり、優れた靭性と加工性を持ち、汎用的な金属や木材の加工に適しています。より硬い材料や高速加工が求められる場合には、超硬合金(Carbide)が選ばれます。これはHSSよりも遥かに硬く、耐摩耗性、耐熱性に優れるため、ステンレス鋼や鋳鉄などの難削材の加工に威力を発揮します。さらに、タイル、ガラス、石材といった極めて硬く脆い材料には、ダイヤモンド粒子を電着または焼結させたダイヤモンドドリルが用いられます。これらの基材に加えて、表面には窒化チタン(TiN)、窒化チタンアルミニウム(AlTiN)などのコーティングが施されることが多く、これにより硬度、耐熱性、潤滑性が向上し、工具寿命の延長や加工品質の向上が図られます。

ドリルビットはその用途に応じて多種多様な形状に進化してきました。金属加工用では、HSSや超硬合金を基材とし、切り屑の排出性や求心性を高めるためのスプリットポイントやシンニング加工が施されたものが一般的です。木工用には、切り屑を効率的に排出するリップアンドスパー型、大きな穴をきれいに開けるフォスナービット、深穴加工に適したオーガビット、そして皿ビスの頭を埋め込むための皿取錐など、目的に特化した形状が多く存在します。コンクリートや石材の穿孔には、先端に超硬チップをロウ付けしたコンクリートドリルが用いられ、打撃(ハンマードリル)と回転を併用することで硬い素材を効率的に破砕・切削します。また、タイルやガラスには、先端が槍状になったものや、ダイヤモンドコーティングされたものが使われ、素材の割れを防ぎながら精密な穴を開けることが可能です。これらの他にも、複数の直径の穴を一度に開けられる段付きドリル、大きな穴を開けるホールソー、そして加工の基準となる小さな穴を開けるセンタードリルなど、特定のニーズに応える専門的なドリルビットが数多く開発されています。

ドリルビットを最大限に活用し、安全かつ効率的な加工を行うためには、いくつかの重要な考慮事項があります。まず、加工対象の素材とドリルビットの直径に応じた適切な回転数と送り速度の選定が不可欠です。不適切な回転数や送り速度は、ドリルビットの早期摩耗、破損、あるいは加工品質の低下を招きます。特に金属加工においては、切削熱の発生を抑え、切り屑の排出を助け、摩擦を低減するために切削油やクーラントの使用が推奨されます。また、作業中の安全確保も極めて重要であり、保護メガネの着用、手袋の適切な使用、そして加工物の確実な固定は、事故防止のために徹底されるべきです。使用後のドリルビットは、切り屑を除去し、必要に応じて防錆処理を施して適切に保管することで、その寿命を延ばすことができます。切れ味が鈍ったドリルビットは、専用の研磨機や砥石を用いて再研磨することで、再びその性能を取り戻すことが可能です。

このように、ドリルビットは一見すると単純な工具でありながら、その背後には材料科学、機械工学、そして加工技術の深い知見が凝縮されています。素材の進化、コーティング技術の発展、そして精密な形状設計により、ドリルビットは常にその性能を高め、より多様な素材、より高い精度、より効率的な加工を可能にしてきました。今後も、新たな材料や加工方法の登場に伴い、ドリルビットはさらなる進化を遂げ、私たちのものづくりを支え続けることでしょう。