自動車用ATクラッチ湿式紙摩擦板市場:材料タイプ別(セラミック、セミメタリック)、車両タイプ別(大型商用車、小型商用車、乗用車) – 世界市場予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

## 自動車用ATクラッチ湿式紙摩擦板市場:詳細な市場概要、主要因、および展望

**市場概要**

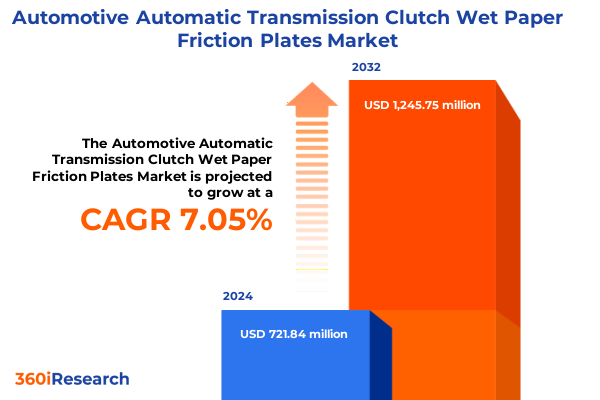

自動車用ATクラッチ湿式紙摩擦板市場は、2024年に7億2,184万米ドルと推定され、2025年には7億7,013万米ドルに達し、2032年までに年平均成長率(CAGR)7.05%で12億4,575万米ドルに成長すると予測されています。この摩擦板は、現代の自動車パワートレインにおいて不可欠なコンポーネントであり、スムーズなギアチェンジとトルク伝達を可能にし、高い熱負荷に耐え、摩耗に強く、多様な運転条件下で一貫した性能を発揮するよう設計されています。近年、燃料効率、車両の信頼性、洗練された運転体験に対する消費者の要求が高まるにつれて、その重要性は増しています。世界の自動車メーカーがより厳格な排出基準と広範な電動化イニシアチブを追求する中で、先進的な摩擦材と精密な製造プロセスの役割は極めて重要になっています。この市場は、自動車パワートレインの進歩、進化する規制環境、そして変化するエンドユーザーの期待という動的な相互作用によって形成されており、材料革新とトランスミッション技術の交差が新たな性能基準を推進しています。

**市場を牽引する主要因とトレンド**

1. **技術革新と材料科学の進歩:**

* **高性能材料の開発:** メーカーは、熱放散と耐摩耗性を向上させる高性能セラミックコーティングやハイブリッド複合材料を導入しています。これにより、摩擦板の耐用年数が延び、高性能車や電気自動車に見られる高出力・高トルクのトランスミッションアーキテクチャにおいても信頼性の高い機能が実現されています。

* **スマート製造の導入:** 第4次産業革命、特にインダストリー4.0対応のスマート製造は、生産方法を大きく変革しました。データ駆動型のプロセス制御、リアルタイムの品質監視、予測保全プロトコルは、より厳しい公差と最小限のばらつきで摩擦板を生産するために不可欠です。デジタル化の強化により、サプライヤーはスループットを最適化しつつ、不良率と生産コストを削減できます。

2. **規制要件と環境意識の高まり:**

* **厳格化する排出基準:** 欧州のユーロ7や北米およびアジア太平洋地域の同様の規制など、排出基準の厳格化は、寄生抵抗の最小化とパワートレイン全体の効率向上に重点を置いています。

* **電動化の加速:** 自動車メーカーが電気自動車やハイブリッド車の展開を加速するにつれて、回生ブレーキシステムやマルチクラッチトランスミッションには、頻繁な係合とフェードの低減に最適化された摩擦材が求められています。

* **持続可能性の追求:** 環境意識の高まりは、バイオベースのバインダーやクローズドループリサイクルスキームの採用を推進し、市場のエコ効率的な生産と循環型材料フローへの移行を強化しています。

**市場への課題と影響**

2025年3月に米国政府が発動した1962年通商拡大法第232条に基づく輸入自動車および主要自動車部品への25%の関税は、自動車バリューチェーン全体にわたって大幅なコスト圧力を導入しました。特殊な鋼基材と摩擦材の輸入に依存する自動車用ATクラッチ湿式紙摩擦板にとって、この関税は投入コストの増加につながり、サプライヤーに調達戦略の見直しを余儀なくさせました。歴史的に欧州やアジアから輸入されていた摩擦紙やコーティング化学品は、非米国製コンテンツに対して25%の関税が課されることになり、着地コストが大幅に上昇しました。これにより、OEMおよびティア1サプライヤーは、重要な原材料および中間部品の現地化を加速させ、国内のコーティングプロセス施設への投資や北米の製鉄所との提携を模索しています。短期的な生産スケジュールと在庫の滞留は混乱を経験し、ジャストインタイム慣行の見直しを促しています。長期的には、この関税は摩擦板生産者間の垂直統合を促進し、サプライベース内の統合を刺激すると予想されます。

**市場セグメンテーションと詳細な動向**

市場は、材料タイプ、トランスミッションアーキテクチャ、車両タイプ、流通チャネルなど、複数の側面で多様な性能要求と調達ダイナミクスを示しています。

1. **材料タイプ別:**

* **セラミック系:** 優れた温度安定性と耐摩耗性により、高性能用途で好まれます。

* **有機系:** 費用対効果と実績のある性能から、主流の乗用車で依然として普及しています。

* **セミメタリック系:** 摩擦耐久性とコストのバランスを提供し、プレミアムな小型商用車および高性能セグメントで採用が増加しています。

2. **トランスミッションアーキテクチャ別:**

* **自動マニュアルシステム (AMT):** 迅速な係合と精密な変調のために設計された摩擦板に依存します。

* **無段変速機 (CVT):** 広範な速度範囲で一貫した摩擦係数を維持する材料を要求します。

* **デュアルクラッチトランスミッション (DCT):** 高サイクル数下での耐熱性と繰り返し性に関して独自の要件を課します。

* **従来のトルクコンバーターシステム:** 燃料経済性を最適化するためにスムーズなトルク伝達と最小限の抵抗を重視します。

3. **車両タイプ別:**

* **大型商用車 (HCV):** 高いトルク負荷と長いサービス間隔に耐える摩擦板を必要とします。

* **小型商用車 (LCV):** 耐久性と軽量化目標のバランスを取ります。

* **乗用車 (PC):** ディーゼル、ハイブリッド、ガソリンといった推進タイプによって、低温係合性能、シフトイベント時の熱安定性、エンジンスタートストップサイクルとの互換性に関して異なる重点を置いています。

4. **流通チャネル別:**

* **アフターマーケット:** 独立系ガレージ、オンラインマーケットプレイス、小売店が交換部品の複数のタッチポイントを提供し、それぞれが異なる品質基準とリードタイムの感度を持っています。

* **OEM領域:** ティア1およびティア2サプライヤーが共同開発プロセスとジャストインシーケンスデリバリーモデルにおいて極めて重要な役割を果たし、材料仕様とコスト最適化に関する協力を推進しています。

**地域別市場動向**

地域別の市場動向は、米州、欧州・中東・アフリカ(EMEA)、アジア太平洋地域で大きく異なり、それぞれの自動車エコシステム、規制体制、顧客の好みを反映しています。

* **米州:** 小型トラックセグメントの堅調な成長と継続的なアフターマーケット需要が、摩擦板サプライヤーに堅固な量産機会を生み出しています。しかし、最近の関税引き上げは、国内生産者に重要な材料の現地調達を加速させ、供給途絶を緩和するための在庫バッファーを強化するよう促しました。

* **EMEA:** 厳格な排出規制と今後のユーロ7基準が、軽量で高性能な摩擦材への移行を加速させています。欧州自動車メーカーは、先進的なセラミック複合材料に投資し、寄生抵抗を低減し、シフトフィールを向上させる新しいコーティングを模索しています。

* **アジア太平洋:** 急速な電動化の軌跡と高いトランスミッション多様性で際立っています。中国や韓国などの市場では、高性能および高級セグメントでデュアルクラッチトランスミッションの採用が加速しており、特殊な摩擦紙ソリューションの需要を牽引しています。また、新興の東南アジア市場における内燃機関車の復活は、有機系およびセミメタリック板の需要を維持しています。日本とインドの現地材料革新センターは、地域の運転条件とコスト目標に合わせた配合をカスタマイズするために、グローバルOEMと協力しています。

**主要企業の戦略と競争環境**

主要メーカーは、材料科学の専門知識、戦略的パートナーシップ、および生産拠点の拡大を組み合わせて差別化を図っています。例えば、BorgWarnerは独自のセラミックマトリックスコーティングを摩擦板に統合し、デュアルクラッチトランスミッションの熱耐性を向上させています。ZF Friedrichshafenはデジタル品質管理を重視し、マシンビジョン検査システムを展開してばらつきを減らし、品質を向上させています。Aisin Seikiは日本のOEMとの長年の関係を活用し、ハイブリッドパワートレインにおけるスタートストップ頻度に対応する摩擦紙組成を改良しています。ValeoとTennecoは、バイオベースのバインダーシステムや金属基材のクローズドループリサイクルに焦点を当てた共同R&D提携を追求し、持続可能性目標に貢献しています。サプライベース全体で、戦略的買収と合弁事業は技術的能力を統合し、次世代摩擦材の迅速なスケールアップを可能にすると同時に、地域貿易政策リスクへの露出を管理しています。

**今後の展望と推奨事項**

業界リーダーは、単一供給源のグローバルサプライヤーへの依存を減らすアジャイルなサプライチェーン構成を優先すべきです。摩擦紙とコーティングのための複数の地域処理センターを確立することで、関税への露出を最小限に抑え、リードタイムのばらつきを抑制できます。同時に、コスト、熱性能、持続可能性のバランスを取るハイブリッド複合材料の研究を加速するなど、材料革新への継続的な投資が不可欠です。学術研究機関との提携は、独自のバインダー化学とエコ効率的なリサイクル方法を解き放ち、循環経済目標を支援し、原材料価格の変動を緩和できます。OEMおよびティア1インテグレーターとの戦略的提携も同様に重要であり、共同開発契約を通じて車両設計サイクルの早い段階でテストフィードバックを統合し、最適なシフト性能と耐久性を確保することが求められます。これらの戦略的アプローチを通じて、自動車用ATクラッチ湿式紙摩擦板市場は、今後も持続的な成長と技術革新を遂げていくでしょう。

以下に、ご指定の「自動車用ATクラッチ湿式紙摩擦板」という用語を正確に使用し、詳細な階層構造で目次を日本語に翻訳します。

—

**目次**

1. **序文**

1.1. 市場セグメンテーションと範囲

1.2. 調査対象年

1.3. 通貨

1.4. 言語

1.5. ステークホルダー

2. **調査方法**

3. **エグゼクティブサマリー**

4. **市場概要**

5. **市場インサイト**

5.1. 高トルク下での熱安定性と耐摩耗性向上のための先進ポリマー複合湿式摩擦板の採用

5.2. オートマチックトランスミッションにおける環境負荷低減とリサイクル性向上のためのバイオベース摩擦材の開発

5.3. 高温下での優れた耐食性と最適化されたオイルフローのためのクラッチ紙摩擦板へのナノコーティング統合

5.4. 正確なトルク伝達特性のための繊維配合比調整におけるトランスミッションOEMと材料科学者間の協力

5.5. 摩擦板のリアルタイム摩耗監視と故障防止のための予測分析およびセンサー内蔵湿式クラッチの実装

5.6. 乗用車における回転質量低減と燃費向上を目的とした軽量金属基複合摩擦板への移行

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

自動車用ATクラッチ湿式紙摩擦板は、現代のオートマチックトランスミッション(AT)において、その性能と信頼性を根底から支える極めて重要な基幹部品であります。この部品は、エンジンから発生する動力を効率的かつ滑らかに車輪へと伝達し、また、走行状況に応じて適切なギアへと瞬時に切り替える役割を担っています。その名の通り、「湿式」はATF(オートマチックトランスミッションフルード)中で作動することを意味し、「紙」はセルロース繊維を主成分とする複合材料で構成されていることを示します。

湿式であることの最大の利点は、摩擦熱の効率的な冷却と、摩擦面の潤滑、そして油圧による精密な制御が可能になる点にあります。クラッチが係合する際には、摩擦板と相手鋼板との間で滑りが発生し、多大な熱が生じますが、ATFがこの熱を吸収・放散することで、部品の過熱を防ぎ、耐久性を確保します。また、ATFは摩擦面の潤滑剤としても機能し、過度な摩耗を抑制しつつ、油膜の厚さを制御することで、滑らかなクラッチの係合と解放を実現します。この油圧制御は、変速時のショックを最小限に抑え、快適なドライビングフィールに直結します。

「紙」と称される摩擦材は、単なる紙ではなく、特殊な製法で作られた複合材料です。主に、木材パルプ由来のセルロース繊維を基材とし、これにフェノール樹脂などの熱硬化性樹脂を含浸させ、さらにカーボン繊維、アラミド繊維、各種無機充填材などを添加して作られます。セルロース繊維が持つ多孔質構造は、ATFを効率的に吸収・保持する特性があり、これが摩擦係数の安定化に寄与します。クラッチが係合する際、摩擦材内部に保持されたATFが絞り出され、一時的に油膜が破断することで、安定した摩擦力を発生させるメカニズムです。この材料設計により、高いトルク伝達能力と、滑らかな係合特性という相反する要求を両立させています。

この摩擦板に求められる性能は多岐にわたります。まず、高い静摩擦係数と安定した動摩擦係数が必要です。静摩擦係数はトルク伝達能力に直結し、動摩擦係数は変速時の滑らかさや燃費性能に影響を与えます。次に、高温環境下での摩擦特性の安定性、すなわち「フェード現象」の抑制が重要です。過酷な使用状況でも摩擦力が低下しないことが、安全かつ確実な動力伝達には不可欠です。さらに、長期間にわたる使用に耐えうる優れた耐摩耗性、そしてATFとの良好な適合性も求められます。摩擦材がATFによって劣化したり、ATFの性能を損なったりすることがあってはなりません。

これらの要求を満たすため、摩擦板の製造工程は極めて高度な技術を要します。セルロース繊維を主体としたパルプを均一なシート状に形成し、そこに樹脂や添加剤を均一に含浸させ、熱と圧力で硬化させることで、所望の摩擦特性を持つ材料が作られます。その後、この摩擦材を鋼製の芯板に精密に接着することで、最終的な摩擦板が完成します。材料の選定から製造プロセスに至るまで、徹底した品質管理と技術革新が、高性能なATクラッチ湿式紙摩擦板の実現を支えています。

自動車用ATクラッチ湿式紙摩擦板は、その目立たない存在ながら、AT車の変速フィール、燃費性能、耐久性、そして快適性といったあらゆる側面に深く関与しています。技術の進化は止まることなく、より高トルクに対応し、さらなる高効率化、小型軽量化を目指した材料開発や構造設計が進められています。特に、ハイブリッド車や電気自動車の普及に伴い、回生ブレーキとの協調制御や、より精密なトルク管理が求められる中で、この摩擦板の果たす役割は今後も変わることなく、自動車の進化を支え続ける不可欠な存在であり続けるでしょう。