世界の押出成形機市場:タイプ別(単軸、二軸)、材料別(セラミックス、金属、プラスチック)、プロセス別、用途別 – グローバル市場予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

**押出成形機市場:詳細な分析と将来展望**

**市場概要**

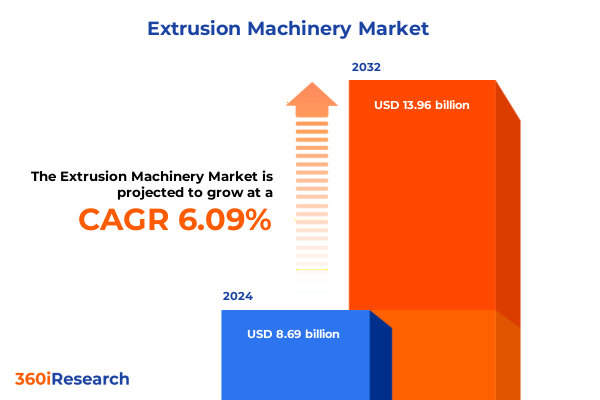

押出成形機市場は、現代製造業の基盤として急速に進化しており、自動車部品から消費者向け包装材に至るまで、多岐にわたる産業の生産を支えています。2024年には86.9億米ドルと推定され、2025年には91.9億米ドルに達すると予測されており、2032年までには年平均成長率(CAGR)6.09%で成長し、139.6億米ドル規模に達すると見込まれています。この市場は、単なるバレルとスクリューの構造から、複雑な形状や高性能ポリマーを生産できる高度なプラットフォームへと変貌を遂げました。機械設計、材料科学、デジタル制御システムにおける革新がこの進化を牽引しています。現在の市場環境は、高い生産能力と精度への要求、持続可能性への対応、そして材料の多様化という課題に直面しています。その結果、市場は激しいイノベーション、戦略的統合、そして競争力学の絶え間ない変化によって特徴づけられています。

**成長要因**

押出成形機市場は、デジタル化、先進材料、持続可能性の要請が融合することで、変革期を迎えています。

1. **技術革新とデジタル化の進展**: 自動化プラットフォームは、単なるフィードバックループに留まらず、機械学習アルゴリズムがスクリュー速度、バレル温度、ダイ構成をリアルタイムで最適化し、一貫した製品品質とスクラップ削減を実現しています。同時に、デジタルツインの統合により、様々な条件下での生産シミュレーションが可能となり、セットアップ時間の短縮と新製品導入の加速に貢献しています。

2. **先進材料への対応**: 材料革新も市場を大きく推進しています。セラミックス、金属、高性能プラスチックといった多様な材料は、それぞれに合わせた押出プロファイルと特殊な後処理を必要とします。特に、せん断、滞留時間、熱勾配を精密に制御できる押出成形機は、生体医療機器や積層造形といった新たな分野での応用を可能にしています。

3. **持続可能性への取り組み**: 持続可能性への配慮は、プロセスパラメーターを再構築しています。エネルギー効率の高い駆動システムや高度な熱回収システムは、押出ラインの炭素排出量を最小限に抑え、バイオベースやリサイクル原料の利用が拡大しています。これらの自動化、材料科学、環境配慮の融合が、押出成形機分野における次なる競争優位性を定義しています。

4. **市場のセグメンテーションが示す需要の多様性**: 押出成形機市場は、タイプ、材料、プロセス、最終用途によって異なる成長軌道を示しています。

* **タイプ別**: シングルスクリュー押出成形機は、そのシンプルさと費用対効果から従来のポリマー押出において優位性を保っています。一方、ツインスクリューシステムは、材料の混合や精密なせん断制御が不可欠な複雑な多成分プロセスで注目を集めています。

* **材料別**: セラミックスや金属の押出には、堅牢なスクリュー設計と強化されたバレルが必要とされます。プラスチック押出は、高い生産能力と低い熱要求に対応するコーティングや特殊な形状の恩恵を受けています。

* **プロセス別**: 金属成形でよく用いられる冷間押出は、常温で極めて高い圧力を生成できる機械に依存します。プラスチックや製薬分野におけるホットメルト押出は、綿密な熱制御と後流冷却が求められます。温間押出は、エネルギー消費と材料の延性のバランスを最適化する中間的な位置を占めます。

* **最終用途別**: 自動車部品製造向けの押出ラインは、精度と再現性を重視します。建設分野では、窓枠や配管用の耐腐食性押出成形機が使用されます。消費財押出では、美的仕上げと速度が優先され、包装機械では薄肉の完全性と高速巻取りが重要視されます。これらのセグメンテーションは、多様な運用環境における需要の微妙な違いを明らかにしています。

5. **地域別の動向**: 地域ごとのダイナミクスも、世界の押出成形機市場を形成する上で重要な役割を果たしています。

* **米州**: 自動車製造と包装における活発な活動が、高精度シングルスクリュー押出成形機と多用途ツインスクリューシステムの双方に対する需要を牽引しています。国内製造を促進する政策インセンティブは、押出能力とサービスネットワークの国内拡張をさらに後押ししています。

* **欧州、中東、アフリカ (EMEA)**: 厳しい環境規制とエネルギー効率の義務化が、電動駆動押出成形機や高度な熱管理システムの採用を加速させています。西欧の精密工学ハブから中東の新興インフラプロジェクトに至るまで、EMEA地域の多様な産業基盤は、カスタマイズされた押出ソリューションに対する需要のモザイクを生み出しています。

* **アジア太平洋**: 消費者向け電子機器、包装、建設活動の急増が、押出成形機設置の着実な成長を支えています。現地のOEMは研究開発への投資を増やし、コスト競争力のあるイノベーションを推進し、サービスエコシステムを強化しています。さらに、先進製造とスマートファクトリーを推進する政府の取り組みは、エンドユーザーに既存ラインをデジタル監視およびIIoT機能でアップグレードするよう促しています。

6. **競争環境と主要企業の戦略**: 主要な押出成形機メーカーは、技術的リーダーシップ、戦略的提携、アフターサービスにおける卓越性を活用して差別化を図っています。一部の企業は、リアルタイム診断と予測メンテナンスを提供する高度な制御アーキテクチャとリモート監視プラットフォームに多額の投資を行い、エンドユーザーのダウンタイムを効果的に削減しています。また、材料スペシャリストと提携し、新興ポリマーや複合材料に最適化された処理条件を可能にする、原料固有のスクリュー設計を共同開発しています。製品革新を超えて、サービスエコシステムは競争優位性の戦場となっています。機器の設置、オペレーターのトレーニング、アフターマーケットサポートを含むターンキーソリューションを提供するプロバイダーは、顧客との長期的な関係を確保し、経常収益源を獲得しています。同時に、いくつかの主要企業は、地域のサービスプロバイダーを対象とした買収を通じて地理的範囲を拡大し、ローカライズされた専門知識と迅速な対応時間を提供する能力を高めています。

**展望と提言**

2025年に課された新たな米国関税は、押出成形機サプライチェーン全体に影響を及ぼし、メーカーとエンドユーザー双方に課題と機会をもたらしています。輸入鋼材およびアルミニウム投入材に対する関税は、機器メーカーの原材料コストを増加させ、調達戦略とサプライヤー契約の見直しを促しました。一部のメーカーは、材料利用を最適化し、最も重く課税される合金への依存を減らすために部品を再設計することで対応しています。また、重要な上流プロセスを現地化する取り組みを加速させています。同時に、特定のポリマー原料に対する報復措置や貿易制限は、長年の物流ネットワークを混乱させ、運賃を押し上げ、リードタイムを延長しています。企業がマージン圧力を軽減しようとする中で、国内の原材料生産者との戦略的パートナーシップがより一般的になり、供給の信頼性とコストの可視性が向上しています。しかし、関税による価格上昇を吸収する必要性から、既存機器の改修サービスや性能アップグレードへの需要も刺激され、エンドユーザーは機械の寿命を延ばし、設備投資を延期できるようになっています。このダイナミックな環境は、関税政策が進化し続ける中で、俊敏性と回復力の重要性を強調しています。

進化する押出成形機市場を乗り切るために、業界リーダーはプロセス可視性と制御を強化するデジタルツールの統合を優先すべきです。IoTセンサーと分析ダッシュボードを導入することで、非効率性をリアルタイムで特定し、エネルギー消費と材料廃棄物を削減するための的を絞った介入を導くことができます。並行して、戦略的なサプライヤー関係を構築し、調達ポートフォリオを多様化することは、関税に起因するコスト変動のリスクを軽減し、重要な材料への安定したアクセスを確保します。モジュール式機械アーキテクチャへの投資も利益をもたらし、新製品導入や生産量の変動に迅速に対応するための再構成を可能にします。持続可能性の義務が厳しくなるにつれて、企業は既存機器にエネルギー回収システムを後付けし、可能な場合はバイオベース原料への移行を検討すべきです。最後に、自動車や包装などの主要な最終用途分野とのより深い協業を築くことは、設計ロードマップを形成し、次世代の押出成形機機能の採用を加速させるでしょう。技術、サプライチェーン、顧客エンゲージメントにわたる包括的なアプローチを採用することで、リーダーは競争の激しい環境で回復力と成長を確保することができます。

以下に、目次を日本語に翻訳し、詳細な階層構造で示します。

—

**目次**

1. **序文**

* 市場セグメンテーションと対象範囲

* 調査対象年

* 通貨

* 言語

* ステークホルダー

2. **調査方法論**

3. **エグゼクティブサマリー**

4. **市場概要**

5. **市場インサイト**

* 押出成形装置におけるIoTとインダストリー4.0接続の統合によるリアルタイム監視と最適化

* 食品加工における生産量向上のための押出成形機における高速ダウンストリーム包装ラインの採用

* 運用コスト削減のための可変周波数ドライブ付き省エネ型二軸押出機の需要増加

* 持続可能な包装および生分解性用途のためのバイオベースポリマー押出システムの開発

* 押出成形工場におけるAI駆動型予知保全プラットフォームの出現によるメンテナンスダウンタイムの最小化

* 特殊プラスチック生産における迅速な製品切り替えのためのモジュール式押出ラインアーキテクチャへの移行

* 特殊産業用および消費者向け用途における3Dプリンティングフィラメント押出システムの採用増加

6. **2025年の米国関税の累積的影響**

7. **2025年の人工知能の累積的影響**

8. **押出成形機市場、タイプ別**

* 単軸

* 二軸

9. **押出成形機市場、材料別**

* セラミックス

* 金属

* プラスチック

10. **押出成形機市場、プロセス別**

* 冷間押出

* ホットメルト押出

*

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

現代産業において不可欠な基幹技術の一つである押出成形機は、熱可塑性樹脂をはじめとする多様な材料を連続的に成形し、様々な形状の製品を生み出す生産設備です。その汎用性と生産効率の高さから、多岐にわたる産業分野でその重要性が認識されており、私たちの日常生活を支える多くの製品の製造に貢献しています。

押出成形機の根幹をなすのは、材料を加熱・溶融させながら一定の圧力でダイから押し出すという原理です。ホッパーから投入されたペレット状の材料は、加熱されたシリンダー内部に配置されたスクリューの回転運動によって前方へと搬送されます。この過程で、材料はスクリューのせん断熱とシリンダー外部からのヒーターによる伝導熱によって徐々に溶融し、均一な粘性流体へと変化します。スクリューは、材料の搬送、圧縮、混練、溶融、そして計量という多岐にわたる役割を担っており、その形状やピッチ、溝深さの設計が成形品の品質に直結します。

主要な構成要素としては、材料を供給するホッパー、材料を加熱・溶融させるシリンダーとヒーター、材料を搬送・混練するスクリュー、スクリューを回転させる駆動部、そして溶融した材料を成形品の断面形状に押し出すダイ(口金)が挙げられます。これらの要素が連携し、連続的かつ安定した成形プロセスを実現しています。特に、ダイの設計は、製品の寸法精度や表面品質、生産速度に大きく影響するため、高度な技術が要求されます。

押出成形機は、そのスクリューの数によって大きく単軸押出機と二軸押出機に分類されます。単軸押出機は、比較的シンプルな構造で、パイプやシート、フィルム、電線被覆などの汎用製品の生産に広く用いられます。一方、二軸押出機は、二本のスクリューが互いに噛み合いながら回転することで、より強力な混練作用を発揮し、難成形材料や多成分材料の複合化、反応押出などにその真価を発揮します。同方向回転式と異方向回転式があり、それぞれ異なる混練特性を持ち、用途に応じて使い分けられます。

加工可能な材料は非常に多岐にわたり、ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)、ABS樹脂などの汎用プラスチックから、ポリカーボネート(PC)、ポリアミド(PA)などのエンジニアリングプラスチック、さらにはエラストマー、一部の金属やセラミックスの粉末まで、その適用範囲は広大です。これにより、製造される製品も、水道管やガス管、電線・ケーブル、食品包装用フィルム、農業用シート、自動車部品、建材、医療器具など、私たちの生活に密着したあらゆる分野に及んでいます。

近年では、より精密な温度・圧力制御、省エネルギー化、高機能材料への対応、そしてIoT技術を活用したスマートファクトリーへの統合が喫緊の課題となっています。特に、環境負荷低減の観点から、リサイクル材料の活用や生分解性プラスチックの成形技術開発も活発に進められています。また、複合材料の成形技術の進化は、軽量化や高強度化が求められる航空宇宙、自動車産業において新たな可能性を切り開いています。

押出成形機は、その誕生以来、材料科学と機械工学の進歩とともに進化を遂げ、現代社会の多様なニーズに応え続けてきました。今後も、持続可能な社会の実現に向けた材料開発や生産技術の革新を牽引し、産業の発展に不可欠な基盤技術として、その役割を一層深めていくことでしょう。