世界の溶射ワイヤー市場:材料タイプ別(アルミニウム合金、コバルト合金、銅合金など)、線径範囲別(1.01mm~1.6mm、1.61mm~2.4mm、2.41mm~4.0mmなど)、ワイヤー構造別、用途別、最終用途産業別 – グローバル予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

## 溶射ワイヤー市場:市場概要、推進要因、および展望(2025-2032年)

### 市場概要

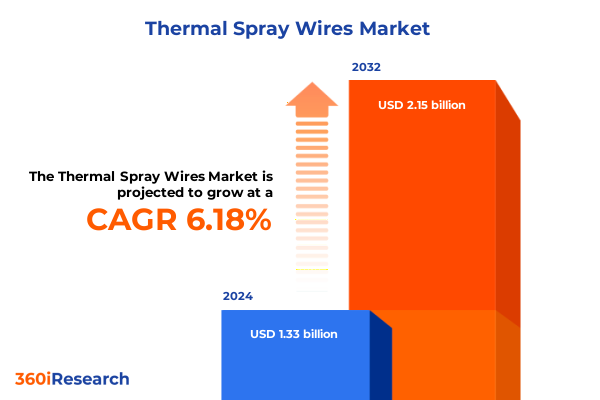

溶射ワイヤー市場は、2024年に13.3億米ドルと評価され、2025年には14.1億米ドルに達すると予測されています。その後、年平均成長率(CAGR)6.18%で成長し、2032年には21.5億米ドル規模に達すると見込まれています。この市場は、材料科学と表面工学を結びつける重要な役割を担っており、寸法修復、摩耗・腐食保護、熱バリア、電気伝導性といった機能特性を持つコーティングを可能にします。溶射ワイヤーは、航空宇宙、自動車、医療、発電といった多様な産業分野において、厳しい性能要件と仕様を満たすように設計され、様々な溶射プロセスに供給されています。

技術と産業の優先順位が進化するにつれて、ワイヤーの化学組成、形状、パッケージングに対する期待も高まっています。これらは、一貫した堆積挙動と最終用途性能を確実に提供するために不可欠です。現在、製造業者とエンドユーザーは、合金組成、プロセス適合性、規制遵守、サプライチェーンの回復力、コスト管理といった要素が複雑に絡み合う意思決定マトリックスに直面しています。複合ワイヤーやコアードワイヤー技術の進歩は、アプリケーションの範囲を拡大し、プロセス革新は堆積品質とスループットの限界を押し広げ続けています。このため、材料選定とプロセスパラメーターが性能と製造可能性の両方で最適化されるよう、調達機能とエンジニアリング機能は製品開発サイクルの早期段階で連携する必要があります。

この市場は、材料革新、生産プロセスへの適応、サプライヤーの行動や製品の入手可能性に影響を与える広範なマクロ経済的要因の相互作用によって形成されており、溶射ワイヤーの調達と仕様決定における戦略的選択の技術的基盤と商業的圧力を明確にしています。

### 推進要因

溶射ワイヤー市場は、材料革新、プロセス改良、および進化するサプライチェーンの論理によって、変革的な変化を遂げています。

**1. 材料革新とプロセス洗練:**

新しい複合合金や強化合金は、従来の漸進的な改善を超え、優れた耐摩耗性とカスタマイズされた機能特性を持つコーティングを可能にしています。これにより、配合業者は原材料の投入と製造公差を再考せざるを得なくなっています。同時に、積層造形技術やハイブリッド溶射システムは、均一な供給材料の形状と厳密に制御された化学組成に対する期待を高めており、結果として製造管理と品質システムの重要性が増しています。

**2. サプライチェーンの進化と透明性への要求:**

商業面では、購入者はより高い透明性とトレーサビリティを要求しており、サプライヤーは仕様遵守のワークフローと第三者による検証を正式化するよう迫られています。この傾向は、高純度でカスタマイズされた配合が重要なアプリケーションにおいて戦略的関連性を持つ、性能グレードの差別化の価値を増幅させています。一方、流通モデルは、リードタイムを短縮し、在庫負担を軽減する柔軟なパッケージングとロジスティクスオプションへと移行しており、パッケージングと供給形式の提供における革新を推進しています。これらの要因が相まって、サプライヤーとエンドユーザーは、技術開発、サプライチェーンの多様化、およびバリューチェーン全体での緊密な協力を組み合わせた統合戦略を採用するよう促されています。

**3. 関税の影響とサプライヤー戦略の再構築:**

米国の最近の関税措置は、溶射ワイヤーのエコシステムに複合的な影響を与え、材料調達の意思決定、サプライヤーの経済性、およびプログラムレベルのコスト構造に影響を及ぼしています。主要な投入材料および完成ワイヤー製品に対する関税による価格上昇は、購入者にサプライヤーのフットプリントを再評価させ、単一供給源への依存を減らすための二重調達戦略を加速させています。実務的には、調達チームは、将来の政策変動からプログラムを保護するために、総着地コスト分析、在庫最適化、および再交渉条項に重点を置いています。これらの貿易措置はサプライヤーの行動も形成し、一部の生産者は特定の付加価値工程を現地化したり、より有利な関税措置のある地域に生産をシフトしたりするよう促しています。その結果、OEMと特殊合金サプライヤー間の関係はより協力的になり、コスト変動の負担を分担しつつ供給継続性を維持する長期的な契約フレームワークに焦点を当てています。技術志向の企業にとって、関税は、性能を損なうことなく制約のある要素への露出を減らす代替化学組成を開発することの重要性を浮き彫りにしました。アフターマーケットおよびサービスセグメントでは、関税の影響はしばしば価格ダイナミクスの変化と在庫戦略の再構成につながります。サービスプロバイダーとディストリビューターは、運転資金を管理しながら顧客対応力を維持するために、パッケージングと供給形式を適応させています。最終的に、関税によって誘発された調整は、調達、製品設計、および商業契約全体にわたる構造的変化の触媒として機能し、関係者をより回復力のある柔軟な運用モデルへと導いています。

**4. 詳細なセグメンテーションによる多様なニーズへの対応:**

溶射ワイヤー市場を理解するには、材料選定、プロセス適合性、および商業条件に影響を与える複数のセグメンテーション次元をマッピングする必要があります。

* **材料タイプ**:アルミニウム合金、コバルト合金、銅合金、鉄系配合、ニッケル系グレード、ステンレス鋼、炭化物含有ブレンド、複合ワイヤー、酸化物セラミックスなどがあり、耐食性、耐摩耗性、熱安定性といった基本的な性能特性を決定します。

* **ワイヤー構造**:クラッド、複合、コアード、ソリッドといった選択肢があり、堆積挙動に影響を与え、炭化物、セラミックス、フラックス、金属粉末などのエンジニアードコア充填を可能にして、カスタマイズされた表面特性を提供します。

* **直径範囲**:非常に細い供給材料から頑丈な断面まで広がり、堆積効率とプロセスウィンドウの適合性の両方を左右します。

* **合金組成**:合金金属、炭化物強化、カスタム配合、酸化物強化、純金属製品を通じて製品差別化をさらに洗練させ、それぞれ特定の最終用途要件をターゲットにしています。

* **コーティング機能**:生体適合性、腐食保護、寸法修復、電気伝導性、耐酸化性、熱バリア性能、耐摩耗性といったアプリケーション駆動の優先順位を強調し、材料とワイヤー構造の両方の選択に情報を提供します。

* **プロセス適合性**:電気アーク、フレーム溶射、限定的なHVOF適合性、ツインワイヤーアーク、ワイヤーアーク溶射システム向けに設計されたワイヤーが重要です。

* **最終用途産業**:航空宇宙、自動車、建設・重機、エレクトロニクス・半導体、一般製造業、海洋、医療、石油・ガス、発電といった分野のニーズが、許容される化学組成と認証経路をさらに制約します。

* **パッケージングと供給形式**:コイル、カスタムパッケージング、プレカット長さ、スプール、特定の重量バリアントといった好みは、ロジスティクスと現場での取り扱いに影響を与えます。

* **販売チャネル**:アフターマーケットサービスプロバイダー、直接OEM契約、ディストリビューター、オンラインマーケットプレイスといったダイナミクスが、市場投入戦略を形成します。

* **性能グレード**:カスタマイズされた配合、高性能、高純度、標準グレードといった区別は、ASTM、ISO、MIL、および業界固有の標準といった仕様遵守体制と整合し、価格帯はエコノミー、ミッドマーケット、プレミアム、付加価値特殊セグメントにわたります。

これらのセグメンテーションの視点は、セクター全体の製品開発、商業化、および調達の意思決定を導く多次元フレームワークを形成しています。

**5. 地域市場のダイナミクス:**

地域ごとのダイナミクスは、需要パターン、規制体制、サプライチェーン構造がグローバル市場で異なるため、製造業者と購入者の戦略的選択に大きく影響します。

* **米州**:産業需要は重機、航空宇宙、エネルギー部門の要件に重点を置くことが多く、調達チームは現地での入手可能性、堅牢な仕様遵守、競争力のあるリードタイムを優先します。国内の金属加工能力と下流のインテグレーターの集中が共同開発サイクルを形成し、購入者はサービススケジュールに合わせてカスタマイズされた配合と柔軟なパッケージングを提供できるパートナーを頻繁に求めています。

* **欧州・中東・アフリカ(EMEA)**:欧州の一部における厳格な規制基準と高度な製造能力が、中東の高成長インフラ・エネルギープロジェクトやアフリカの資源駆動型市場と共存する異質な状況を呈しています。この組み合わせは、プレミアムグレード、認証駆動型サプライチェーン、性能重視の革新への需要を促進するとともに、高度に設計されたコーティングと追跡可能な材料の出所を必要とするニッチな産業クラスターにサービスを提供する機会をサプライヤーに生み出しています。

* **アジア太平洋地域**:広範な製造拠点、密度の高いサプライヤーエコシステム、自動車、エレクトロニクス、発電部門全体での急速な採用により、依然として極めて重要な地域です。この地域の規模は、幅広い製品形態と価格セグメントをサポートし、製品開発とコスト最適化を加速させる競争を促進しています。

これらの地域全体の関係者が、現地調達の優先順位とグローバルサプライヤーとの関係のバランスを取る中で、戦略的アプローチは、短期的な運用回復力と地域製造能力への長期的な投資をますます融合させています。

### 展望

溶射ワイヤー分野における競争環境は、垂直統合型金属生産者、専門ワイヤー配合業者、コーティングサービスプロバイダー、および流通に特化した組織が混在しています。

**1. 競争優位性の源泉:**

主要企業は、高度な合金開発、厳格なプロセス適合性試験、およびカスタムパッケージングやオンサイトアプリケーションのための技術サポートを含む付加価値サービスといった能力を通じて差別化を図っています。顧客が資格取得時間の短縮と信頼性の向上をもたらす統合ソリューションを求めるにつれて、サプライヤーとOEM間の戦略的パートナーシップと共同開発契約がより一般的になっています。市場プレーヤーはまた、特定のプロセス条件下での性能を検証するための製造の俊敏性、品質認証、およびラボ能力への的を絞った投資を通じて成長を追求しています。ディストリビューターとアフターマーケットサービスプロバイダーは、サプライショックに対する顧客のリスクを軽減する在庫モデルとロジスティクスオプションを提供することで競争し、オンラインチャネルは標準グレードと付加価値特殊製品の補完的な経路として台頭しています。最終的に、競争上のポジショニングは、技術的卓越性と運用上の応答性を組み合わせる能力にかかっており、企業が高性能アプリケーションとより広範なミッドマーケットのニーズの両方に対応することを可能にしています。

**2. 戦略的推奨事項:**

業界リーダーは、新たな機会を活用し、リスクを軽減するために多角的な戦略を採用すべきです。

* **調達の多様化**:関税の変動や原材料のボトルネックへの露出を減らすために、地理的および材料サプライヤー全体で調達を多様化し、コストリスクを共有し継続性を奨励する契約メカニズムを導入します。

* **研究開発への投資**:制約のある要素や高コストの要素への依存を減らしつつ、必要な性能を提供できる複合ワイヤー技術と代替合金配合を優先する研究開発に投資します。これにより、プログラムを保護し、差別化された製品を通じて顧客価値を創造します。

* **プロセス適合性の強化**:OEMおよびサービスプロバイダーの資格取得サイクルを加速するために、プロセス適合性試験と認証経路を強化します。

* **パッケージングとロジスティクスの最適化**:顧客の生産リズムに合わせたモジュラー供給形式と在庫管理サービスを提供することで、パッケージングとロジスティクスオプションを最適化します。

* **協力的な商業モデルの追求**:技術サポート、オンサイトトレーニング、およびアプリケーションのトラブルシューティングをバンドルする協力的な商業モデルを追求し、顧客関係を深め、高性能グレードのプレミアム価格を正当化します。

* **持続可能性とトレーサビリティの組み込み**:新たな規制要件と顧客のコミットメントを満たすために、製品開発とサプライチェーンの実践に持続可能性とトレーサビリティを組み込み、それによってブランドの評判を高め、長期的なコンプライアンスリスクを低減します。

これらの戦略的アプローチは、溶射ワイヤー市場における将来の成長と持続可能性を確保するために不可欠です。

以下に、ご指定のTOC(目次)を日本語に翻訳し、詳細な階層構造で構築します。

—

**目次**

* **序文**

* 市場セグメンテーションと対象範囲

* 調査対象年

* 通貨

* 言語

* ステークホルダー

* **調査方法**

* **エグゼクティブサマリー**

* **市場概要**

* **市場インサイト**

* 耐食性および耐摩耗性向上のための溶射コーティング向け高エントロピー合金ワイヤーの開発

* 重要な原材料供給リスクとコストを軽減するためのニッケルおよびコバルト削減ワイヤー化学組成への移行

* EV充電システムにおける溶射導電性用途向けに最適化された銅および銅合金ワイヤーの成長

* 溶射層の組成制御の厳密化と気孔率の低減を可能にする粉末由来ワイヤー原料技術の台頭

* 一貫した堆積と不良率の低減のためのセンサー対応ワイヤーフィーダーと閉ループプロセス制御の統合

* ワイヤーの貯蔵寿命と溶射性能を向上させるための低酸化物、低湿度包装および取り扱い基準の拡大

* ジェットエンジン高温部およびタービン部品の溶射修理向けに調整されたカスタム合金ワイヤー配合

* 海洋資産における海水耐食性溶射コーティング向けに特別に設計されたステンレス鋼および二相ワイヤーの採用

* 認定されたトレーサビリティを持つ二次市場向け溶射ワイヤーを生産するためのリサイクル金属原料プログラムへの投資増加

* **2025年米国関税の累積的影響**

* **2025年人工知能の累積的影響**

* **溶射ワイヤー市場:材料タイプ別**

* アルミニウム合金

* コバルト合金

* 銅合金

* ニッケル合金

* 鋼

* 低合金鋼

* ステンレス鋼

* オーステナイト系

* マルテンサイト系

* 亜鉛合金

* **溶射ワイヤー市場:直径範囲別**

* 1.01 mm~1.6 mm

* 1.61 mm~2.4 mm

* 2.41 mm~4.0 mm

* 4.0 mm超

* 1.0 mm以下

* **溶射ワイヤー市場:ワイヤー構造別**

* 芯入りワイヤー

* 炭化物充填

* セラミック充填

* ソリッドワイヤー

* クラッドおよびバイメタル

* プレアロイ

* **溶射ワイヤー市場:用途別**

* 密着層

* 腐食防止

* 大気構造物

* 陰極防食

* 高温酸化

* 寸法復元

* 電気・熱管理

* 導電性コーティング

* EMIおよびRFIシールド

* シーリングおよび肉盛り

* 肉盛り層

* シーリング層

* 耐摩耗性

* 摩耗

* 侵食

* **溶射ワイヤー市場:最終用途産業別**

* 航空宇宙・防衛

* 自動車・輸送

* 化学・プロセス

* 建設・インフラ

* エレクトロニクス

* 食品・飲料

* 鉱業・鉱物

* 石油・ガス

* **溶射ワイヤー市場:地域別**

* アメリカ大陸

* 北米

* 中南米

* 欧州、中東、アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

* **溶射ワイヤー市場:グループ別**

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

* **溶射ワイヤー市場:国別**

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

* **競争環境**

* 市場シェア分析、2024年

* FPNVポジショニングマトリックス、2024年

* 競合分析

* リンデ plc

* エリコン・サーフェス・ソリューションズ AG

* ケナメタル Inc.

* ウォール・コルモノイ・コーポレーション

* ヘインズ・インターナショナル Inc. (by アセリノックス)

* カーペンター・テクノロジー・コーポレーション

* フレーム・スプレー・テクノロジーズ B.V.

* カンタル AB (by サンドビック AB)

* JLC エレクトロメット Pvt. Ltd.

* アストロ・アロイズ Inc.

* デュラメタル・グループ

* **図表リスト [合計: 30]**

* **表リスト [合計: 1083]**

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

溶射ワイヤーは、現代産業において基材の表面に特定の機能性を持たせるために用いられる、溶射技術における重要な素材であります。この技術は、金属やセラミックスなどの材料を溶融または半溶融状態にして微粒化し、高速で基材表面に吹き付けて皮膜を形成する表面改質プロセスであり、その中でもワイヤー状の素材を用いる方式は、特にその簡便性と経済性から広く採用されています。溶射ワイヤーは、基材の耐摩耗性、耐食性、耐熱性、電気的特性などを向上させ、製品の寿命延長や性能向上に大きく貢献しています。

溶射ワイヤーを用いた代表的な溶射法には、溶線式フレーム溶射とアーク溶射の二つがあります。溶線式フレーム溶射は、酸素と燃料ガス(アセチレン、プロパンなど)の混合ガスを燃焼させ、その熱でワイヤーを溶融し、燃焼ガス流や圧縮空気によって微粒化された溶融粒子を基材に噴射する方式です。一方、アーク溶射は、二本のワイヤーを電極としてアーク放電を発生させ、その熱でワイヤーを溶融し、圧縮空気で溶融金属を微粒化して噴射します。アーク溶射はフレーム溶射に比べて高い熱エネルギーを持つため、より高融点の材料や緻密な皮膜の形成に適しているという特徴があります。いずれの方式においても、ワイヤーは連続的に供給され、安定した皮膜形成を可能にする点で、粉末材料を用いる方式とは異なる利点を持っています。

溶射ワイヤーの最大の利点の一つは、その多様な材料選択肢にあります。純金属としては亜鉛やアルミニウムが代表的であり、これらは主に優れた耐食性を付与する目的で利用されます。例えば、橋梁や船舶、海洋構造物などのインフラ分野において、亜鉛やアルミニウムの溶射皮膜は犠牲防食作用により長期的な防錆効果を発揮します。また、ステンレス鋼、ニッケル基合金、コバルト基合金といった合金ワイヤーは、耐摩耗性や耐熱性、耐酸化性を要求される環境下でその真価を発揮します。さらに、特殊な用途向けには、内部に粉末を充填した複合ワイヤー(フラックス入りワイヤー)も開発されており、これにより通常のワイヤーでは得られない特性を持つ皮膜の形成も可能となっています。

形成される溶射皮膜は、基材との密着性が高く、その特性はワイヤーの材質、溶射条件、そして基材の前処理によって大きく左右されます。例えば、機械部品の摩耗した部分を再生する寸法再生においては、硬度と耐摩耗性に優れたニッケル基合金やステンレス鋼のワイヤーが用いられ、新品同等かそれ以上の性能を付与することが可能です。航空宇宙分野では、タービンブレードやエンジン部品に耐熱性や耐酸化性を持つニッケル・クロム合金などが適用され、過酷な高温環境下での部品の信頼性向上に寄与しています。製鉄、製紙、印刷などの重工業分野においても、ローラーやシャフトの表面に耐摩耗性皮膜を形成することで、設備の長寿命化とメンテナンスコストの削減を実現しています。

このように、溶射ワイヤーは、その多様な材料と適用技術によって、産業界の様々な課題解決に貢献してきました。部品の延命化、性能向上、そして資源の有効活用という観点から、持続可能な社会の実現に向けた重要な技術として位置づけられています。今後も、より高性能なワイヤー材料の開発や、溶射プロセスの精密化が進むことで、その応用範囲はさらに拡大し、新たな価値創造の可能性を秘めていると言えるでしょう。