世界のメタライズドセラミックチューブシェル市場 – 製品タイプ別(アルミナ、ムライト、ジルコニア)、最終用途産業別(航空宇宙・防衛、自動車、エレクトロニクス)、用途別、販売チャネル別 – グローバル予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

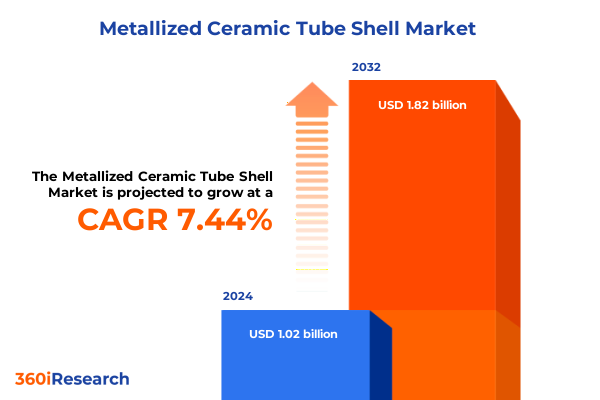

メタライズドセラミックチューブシェル市場は、2024年に10.2億米ドルと推定され、2025年には10.8億米ドルに達し、2032年までに年平均成長率(CAGR)7.44%で18.2億米ドルに成長すると予測されています。この市場は、卓越した熱安定性、機械的強度、そして電気絶縁性を要求される多様な産業において、極めて重要なコンポーネントとしての地位を確立しています。先進セラミックスが航空宇宙、自動車、エレクトロニクスといった広範な応用分野に深く浸透するにつれて、本質的に不活性なセラミック基板上に導電層を堅牢に接着させるためのメタライゼーション技術が飛躍的に進化してきました。その結果、これらのハイブリッドアセンブリは、高周波電子モジュール、精密熱管理ユニット、さらには極限環境下でのセンサーなど、ミッションクリティカルなシステムの基盤を形成しています。

近年、表面活性化、スパッタリング、化学気相成長(CVD)といった革新的なメタライゼーション技術が、メタライズドセラミックチューブシェルの性能基準を著しく向上させています。これらの技術的進歩は、金属とセラミック間の冶金学的結合を強化しただけでなく、優れた気密性を実現し、極端な真空状態や高圧環境下での使用に耐えうる製品を生み出しました。これにより、設計エンジニアや材料科学者は、次世代デバイスアーキテクチャの性能限界を押し広げるために、メタライズドセラミックソリューションを積極的に採用する傾向にあります。

製品タイプ別に見ると、アルミナ製メタライズドセラミックチューブシェルは、その優れた電気絶縁性と機械的堅牢性から、高電圧アプリケーションや高信頼性が求められる分野で需要の大部分を占めています。これに対し、ムライト製は、優れた耐熱衝撃性を提供するため、急速な温度サイクルを伴う環境や高温プロセスでの使用に適しています。ジルコニア製は、その優れた破壊靭性と低い熱伝導率が評価され、真空電子デバイス、精密光学ハウジング、および特定の医療機器で新たな牽引力を獲得しています。

エンドユース産業では、航空宇宙・防衛分野が商用航空機のアビオニクスシステム、防衛システムのレーダーモジュール、衛星通信機器における気密封止型真空フィードスルーや高周波部品にメタライズドセラミックチューブシェルを不可欠なものとして活用しています。自動車分野では、乗用車センサー、エンジンルーム診断システム、さらには電気自動車(EV)やハイブリッド車のパワーエレクトロニクス、バッテリー管理システムへと利用が拡大しています。家電製品の領域では、携帯デバイスの構造サポート、電磁干渉(EMI)シールド、高周波通信モジュールに貢献し、産業用電子機器ではパワーコンバーター、モータードライブコントローラー、産業用センサーなどでその特性が活かされています。産業機械分野では、重機アセンブリやロボットアクチュエーションシステムが、その剛性、電気絶縁性、および過酷な環境への耐性からこれらのシェルに依存しています。さらに、医療分野の診断機器や手術器具メーカーは、滅菌適合性、生体適合性、および寸法精度を高めるためにメタライズドセラミックチューブシェルを組み入れています。

アプリケーションの観点からは、高真空チューブが引き続き市場の基盤を形成しており、核融合エネルギープロトタイプや先進質量分析システム、半導体製造装置における信頼性の高い排気経路を促進します。構造コンポーネントの要件は、機械的負荷の下でのシェルの一体性が最重要視される耐荷重フレームワークと、敏感な内部を粒子侵入や環境要因から保護する保護カバーに分かれます。熱絶縁の役割も同様に、ガスタービンセンサー用の高温ブランケットライナーや、極低温移送ライン用の低温絶縁など、幅広い温度範囲での用途に対応しています。流通チャネルは、カスタマイズされたソリューションや技術サポートを求めるOEMへの直接販売と、迅速な補充ニーズおよび地域化戦略に対応する認定販売代理店のネットワークの両方を含み、多様な顧客基盤に対応しています。

市場の主要な促進要因としては、先進材料の出現と持続可能な製造への移行が挙げられます。メーカーは、溶剤使用量を最小限に抑え、焼結およびメタライゼーションプロセス中のエネルギー消費を削減する、より環境に優しいプロセス経路を積極的に採用しています。これらの環境意識の高い取り組みは、炭素排出量を削減しただけでなく、資源効率と廃棄物管理を最適化することでサプライチェーンの回復力を強化しました。同時に、プロセスシミュレーションソフトウェアからリアルタイム品質監視システムに至るデジタルツールの統合は、生産サイクルを合理化し、歩留まりの一貫性を向上させました。データ駆動型製造プラットフォームは、予測保全、欠陥検出、コーティング厚の適応制御を可能にし、より高いスループットと再加工率の削減をもたらしています。これらの進歩は、スマートオートメーションやアディティブマニュファクチャリング能力に焦点を当てた設備投資の優先順位を再構築しています。さらに、材料科学と電子工学の融合は、埋め込み型メタライズド経路を持つ多層セラミック複合材のようなハイブリッドアーキテクチャを可能にし、コンパクトで軽量なコンポーネント設計を実現し、複雑なアセンブリの市場投入期間を短縮しています。

地域的な動向もメタライズドセラミックチューブシェルの採用を強力に推進しています。アメリカ大陸では、防衛近代化への強力な政府投資と、急速に拡大する電気自動車(EV)エコシステムが、高信頼性セラミックアセンブリの需要を大幅に高めています。これにより、材料イノベーターとティアワンOEM間の戦略的協力が活発化し、国内製造への連邦政府のインセンティブが生産能力の拡大を促進しています。欧州、中東、アフリカ(EMEA)では、エンドユーザーが規制遵守と持続可能性の基準を優先しており、欧州連合の炭素中立性目標は、透明なライフサイクル評価を持つサプライヤーへの購買決定を促しています。中東では、石油依存からのインフラ多様化が、集光型太陽熱発電や水素電解などのクリーンエネルギーアプリケーションにおけるメタライズドセラミックチューブシェルの需要を刺激しています。一方、アフリカの新興産業回廊では、遠隔地の電気通信や鉱業計装に適した堅牢な構成に重点を置いた初期段階の採用が見られます。アジア太平洋地域では、半導体製造と再生可能エネルギープロジェクトへの積極的な設備投資が、先進セラミックス消費の温床となっています。地域の大学と製造拠点間の共同研究コンソーシアムは、電化と高周波通信に特化した次世代ジルコニアおよびムライトシェルの導入を加速させています。

2025年初頭に導入された新たな米国関税措置は、メタライズドセラミックチューブシェルの調達およびコスト構造に複雑さをもたらしました。主要な前駆体、金属ペースト、輸入セラミック基板を対象とした関税は、原材料費に上昇圧力をかけ、メーカーに調達戦略の見直しを促しています。その結果、多くの組織は、関税中立的な管轄区域での代替サプライヤーを特定し、国内での付加価値パートナーシップを模索するために、包括的なサプライチェーンマッピングを実施しています。並行して、エレクトロニクスおよび自動車分野の下流ユーザーは、関税の影響を物流費や在庫維持費と合わせて定量化することで、二重調達アプローチやニアショア提携を採用し、一方的な貿易措置への露出を軽減しています。このような課題にもかかわらず、関税環境は材料工学における革新を刺激し、生産者は高純度の国内セラミック粉末に投資し、材料利用を最大化するためにメタライゼーション化学を改良することで、影響を受ける輸入品への依存度を減らし、性能重視のアプリケーションにおける製品差別化を強化しています。

市場の展望として、業界リーダーは、進化するメタライズドセラミックチューブシェル市場の機会を捉えるために、研究開発、調達、商業機能全体での戦略的連携を優先すべきです。学術機関や政府研究所との共同イノベーションプログラムへの投資は、新たなセラミック組成やメタライゼーション技術に関する早期の洞察をもたらし、知的財産を保護しつつ、規模での製造可能性を検証するためのパイロットラインの共同開発を可能にします。サプライチェーンの面では、重要なセラミックおよびメタライゼーション原料の地域バッファーストックを確立することで、関税の変動や物流の混乱を緩和できます。国内の粉末生産者や金属ペーストメーカーとの長期的な枠組みを構築することは、国境を越えた関税への露出を減らし、顧客の要求への迅速な対応を促進します。同時に、デジタル調達プラットフォームは、在庫レベルとリードタイムの変動に対する可視性を高め、プロアクティブなリスク軽減を可能にします。市場投入の観点からは、設計・製造レビュー、迅速な認定経路、ライフサイクル性能保証などの統合サービス提供を通じて価値を実証することが、価格に敏感なセグメントでサプライヤーを差別化します。性能ベースのインセンティブと商業条件を整合させることは、信頼性がミッションクリティカルなアーキテクチャの基盤となる分野での採用を加速させ、エンドユーザーの信頼を強化するでしょう。

これらの要因は、メタライズドセラミックチューブシェル市場が今後も持続的な成長と技術革新を続け、戦略的な意思決定が成功の鍵となることを示唆しています。

以下に目次を日本語に翻訳し、詳細な階層構造で示します。

—

**目次**

1. 序文

1.1. 市場セグメンテーションとカバレッジ

1.2. 調査対象期間

1.3. 通貨

1.4. 言語

1.5. ステークホルダー

2. 調査方法論

3. エグゼクティブサマリー

4. 市場概要

5. 市場インサイト

5.1. 高出力レーザーダイオードモジュールの採用が高度なメタライズドセラミックチューブシェルの需要を促進

5.2. 次世代EV充電システムにおける熱管理改善のためのメタライズドセラミックチューブシェルの統合

5.3. 5G通信機器における信号安定性向上のためのメタライズドセラミックチューブシェルの利用増加

5.4. チューブシェル生産における環境負荷を低減する環境配慮型メタライゼーションプロセスの開発

5.5. 材料サプライヤーと電子機器メーカー間の戦略的提携によるセラミックシェル設計の革新

5.6. 優れた信頼性を持つ高周波セラミックチューブシェルを必要とする医療画像診断装置の成長

5.7. ポータブルおよびウェアラブル電子機器用途向けセラミックチューブシェルの小型化への注力強化

5.8. メタライズドセラミックチューブシェル製造におけるAI駆動型品質管理の導入による欠陥削減

5.9. 過酷な環境下での耐食性を高めたメタライズドセラミックチューブシェルの需要急増

5.10. セラミックチューブシェルの世界的な需要を満たすためのアジア太平洋地域における生産能力の拡大

6. 2025年米国関税の累積的影響

7. 2025年人工知能の累積的影響

8. メタライズドセラミックチューブシェル市場、製品タイプ別

8.1. アルミナ

8.2. ムライト

8.3. ジルコニア

9. メタライズドセラミックチューブシェル市場、最終用途産業別

9.1. 航空宇宙・防衛

9.1.1. 商用航空機

9.1.2. 防衛システム

9.2. 自動車

9.2.1. 商用車

9.2.2. 乗用車

9.3. エレクトロニクス

9.3.1. 家庭用電化製品

9.3.2. 産業用エレクトロニクス

9.4. 産業機械

9.4.1. 重機

9.4.2. ロボット工学

9.5. 医療

9.5.1. 診断機器

9.5.2. 外科用器具

10. メタライズドセラミックチューブシェル市場、用途別

10.1. 高真空チューブ

10.2. 構造部品

10.2.1. 耐荷重

10.2.2. 保護カバー

10.3. 断熱

10.3.1. 高温断熱

10.3.2. 低温断熱

11. メタライズドセラミックチューブシェル市場、販売チャネル別

11.1. 直接販売

11.2. ディストリビューター

12. メタライズドセラミックチューブシェル市場、地域別

12.1. アメリカ

12.1.1. 北米

12.1.2. ラテンアメリカ

12.2. ヨーロッパ、中東、アフリカ

12.2.1. ヨーロッパ

12.2.2. 中東

12.2.3. アフリカ

12.3. アジア太平洋

13. メタライズドセラミックチューブシェル市場、グループ別

13.1. ASEAN

13

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

メタライズドセラミックチューブシェルは、現代の高度な電子デバイスや真空技術において不可欠な基幹部品であり、その名の通り、セラミック製の筒状構造体(チューブシェル)の表面に金属層(メタライズ層)が形成された製品を指します。この部品は、セラミックが持つ優れた特性と金属の接合性を兼ね備えることで、極めて過酷な環境下での安定した動作を可能にします。

その主要な構成材料であるセラミックには、高純度アルミナ、ジルコニア、窒化アルミニウムなどが用いられます。これらの精密セラミックは、高耐熱性、高絶縁性、優れた機械的強度、化学的安定性、そして低熱膨張率といった特性を有しており、特に高温環境や高電圧下での使用においてその真価を発揮します。また、高真空環境下でのガス放出が極めて少ないため、真空管やX線管といった真空デバイスの構成要素として理想的です。

セラミックチューブシェルに金属層を形成する目的は多岐にわたりますが、最も重要なのは、他の金属部品との気密封止を可能にすることです。これにより、真空デバイス内部の真空度を維持したり、外部からの異物侵入を防いだりすることができます。また、金属層は電気的な接続端子としての機能も果たし、高周波信号の伝送や大電流の供給を確実に行うための導電経路を提供します。さらに、熱伝導性の高い金属層を介して、デバイス内部で発生する熱を効率的に外部へ放散させる役割も担います。

メタライズ層の形成には、モリブデン・マンガン(Mo-Mn)法や活性金属ろう付け法など、いくつかの高度な技術が用いられます。Mo-Mn法では、モリブデンとマンガンの混合ペーストをセラミック表面に塗布し、高温で焼成することで、セラミックと強固に結合する金属層を形成します。この層は、その後のニッケルメッキ処理を経て、ろう付けやはんだ付けに適した表面となります。活性金属ろう付け法は、チタンなどの活性金属を含むろう材を用いて、セラミックと金属を直接接合する技術であり、より高い接合強度と気密性を実現します。これらのプロセスは、セラミックと金属の熱膨張率の差を考慮し、応力集中を避けるための精密な設計と温度管理が不可欠です。

メタライズドセラミックチューブシェルは、その優れた特性から、多岐にわたる産業分野で活用されています。具体的には、医療診断装置のX線管、レーダーや通信機器に用いられる高出力マイクロ波管、半導体製造装置におけるプラズマ処理チャンバーの構成部品、高精度センサー、航空宇宙分野の電子機器、そして核融合研究装置など、高信頼性と高性能が求められる最先端技術の根幹を支えています。これらの応用分野では、単に部品として機能するだけでなく、デバイス全体の性能や寿命を左右する重要な要素となっています。

製造においては、ミクロン単位の精密な寸法精度、セラミックと金属間の熱膨張差に起因する応力管理、そして厳格な品質管理が求められます。特に、気密性の確保は極めて重要であり、ヘリウムリークディテクターを用いた高感度な検査が必須です。また、高電圧下での使用を想定し、絶縁耐圧試験や部分放電試験なども実施され、製品の信頼性が保証されます。

現代社会の技術革新が加速する中で、電子デバイスの小型化、高出力化、高周波化の要求はますます高まっています。メタライズドセラミックチューブシェルは、これらの要求に応えるべく、より高性能なセラミック材料の開発や、接合技術のさらなる進化が期待されています。その堅牢性と信頼性、そして多様な機能性により、今後も様々な分野でその重要性は増す一方であり、未来の技術発展を支える上で不可欠な存在であり続けるでしょう。