世界の設備状態監視市場:提供形態別 (ハードウェア、サービス、ソフトウェア)、監視技術別 (モーター電流解析、オイル分析、圧力監視)、コンポーネント別、エンドユーザー別 – グローバル市場予測 2025-2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

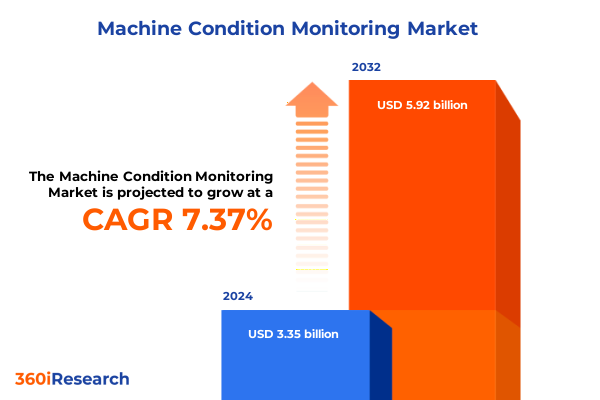

機械の設備状態監視市場は、2024年に33.5億米ドルと推定され、2025年には36.0億米ドルに達し、2032年までに年平均成長率7.37%で59.2億米ドルに成長すると予測されています。この市場は、組織が資産の信頼性と運用効率を向上させるための基盤となる実践として台頭しています。振動、温度、音響特性などの重要な機械パラメーターを継続的に追跡することで、企業は正常な動作状態からの逸脱を可能な限り早期に検出し、予防的なアプローチを取ることができます。これにより、メンテナンスは反応的なコストセンターから、生産性と安全性を戦略的に強化する要素へと変革されます。先進的なセンシング技術とリアルタイム分析の統合は、運用環境全体の機器健全性に関する包括的な視点を提供し、データに基づいた意思決定を支援します。その結果、メンテナンス介入は正確に目標を定められ、計画外のダウンタイムを最小限に抑えるようにタイミングが計られます。このアプローチは、機器の寿命を延ばすだけでなく、リソース配分と労働生産性を合理化します。複雑化する生産環境において、機械の故障を予測し防止する能力は、プロセス継続性を保護し、厳格な規制および安全基準を維持するための重要な差別化要因となります。

設備状態監視市場は、クラウド、IoT統合、および成果ベースのサービスモデルによって推進されるインテリジェントなメンテナンスエコシステムの出現により、変革期を迎えています。産業用IoT(IIoT)と人工知能(AI)の融合により、クラウドネイティブプラットフォームは膨大なセンサーデータを取り込み、前例のない精度で機器の異常を予測する予知保全分析を可能にしています。これにより、固定間隔のサービスではなく、データ駆動型の洞察に基づく新しいメンテナンス戦略の時代が到来しました。サービスモデルも、時間ベースのメンテナンス契約から、ベンダーのインセンティブを機器の稼働時間と一致させる成果ベースの契約へと移行しています。予知保全は継続的なパフォーマンス最適化を重視し、ベンダーはエンドユーザーと緊密に連携して、総所有コストを削減するソリューションを共同開発しています。また、分析ツールの民主化により、専門のデータサイエンティストに頼ることなく、部門横断的なチームが機械の健全性に関する深い洞察を得られるようになっています。ユーザーフレンドリーなダッシュボードと組み込み分析は、重要なアラートとメンテナンス推奨事項を文脈化することで、意思決定を加速させ、メンテナンスプラクティスをよりアジャイルで応答性の高いものにしています。

市場の提供物としては、ハードウェア、サービス、ソフトウェアがそれぞれ不可欠な役割を担っています。ハードウェアは、過酷な産業環境向けに設計された堅牢なセンサー、接続モジュール、信号調整器、データ収集システムを通じてエコシステムを支えます。サービスは、監視戦略を定義するためのコンサルティング、機械の健全性を予測する予知保全プログラム、および工場外での専門家による監視を拡張するリモート監視パッケージを網羅します。これらを補完するソフトウェアプラットフォームは、クラウドまたはオンプレミスで展開可能であり、高度な分析、視覚化、およびアラート機能を提供し、生データを実用的な洞察に変換します。監視技術に関しては、回転機器の健全性評価には振動監視とモーター電流分析の採用が拡大しており、電気および機械システムにおける早期故障検出にはサーモグラフィと超音波放射監視が不可欠となっています。潤滑管理にはオイル分析が依然として重要であり、流体システムの完全性には圧力監視が重要なデータを提供します。各技術は独自の診断能力を提供し、高度なソリューションはしばしば複数のセンシングモダリティを統合して、機械の状態に関する包括的な視点を提供します。構成要素のセグメンテーションでは、高速データ収集システムとスマート接続モジュールの普及が、リアルタイムデータの収集と送信方法を変革しています。一方、センサーの革新、特にワイヤレス振動センサーとマルチパラメーターユニットは、設置の簡素化とスケーラブルな監視アーキテクチャを推進しています。信号調整器は、電磁干渉、温度変動、または過酷な動作条件にもかかわらず、センサー出力の精度を確保し、診断パイプライン全体でのデータ品質を保護します。

エンドユーザー産業全体では、需要の状況は大きく異なります。自動車分野では、ジャストインタイム生産と品質管理をサポートするために状態監視が活用され、製造施設では、これらのシステムが総合設備効率(OEE)とリーンオペレーションを維持するために採用されています。石油・ガス分野では、ポンプ、コンプレッサー、パイプラインなどの重要資産のリモート監視が、安全性と規制遵守を強化します。発電事業者は、タービンの信頼性を維持し、計画停止中のメンテナンスを最適化するために状態監視に依存しています。このユーザー要件の多様性は、技術的能力を業界固有の運用目標と整合させるカスタマイズ可能なソリューションの必要性を強調しています。

地域別では、米国とカナダの大規模生産施設、およびラテンアメリカにおけるサービスエコシステムの拡大に牽引され、アメリカ地域が設備状態監視ソリューションの採用と革新の両方で引き続きリードしています。スマート製造イニシアチブへの多額の投資は、IIoT接続センサーと分析プラットフォームの展開を加速させています。ヨーロッパ、中東、アフリカ(EMEA)では、インダストリー4.0の義務と脱炭素化目標が、状態監視の戦略的重要性を高めています。アジア太平洋地域は急速に拡大するフロンティアであり、中国、日本、東南アジアの製造ハブが最前線に立っています。老朽化した産業インフラを近代化するための政府主導のイニシアチブは、高度なセンシングおよび分析プラットフォームの需要を刺激しています。

競争環境では、主要なソリューションプロバイダーは、計測器、分析、およびマネージドサービスを組み合わせた統合型ソリューションを優先し、包括的な機械健全性エコシステムを構築しています。共同事業や戦略的提携が一般的になり、ベンダーはドメイン専門知識とプラットフォーム機能を組み合わせることが可能になっています。イノベーションパイプラインは堅調であり、小型センサーアレイ、エッジコンピューティングモジュール、産業ネットワーク向けの強化されたサイバーセキュリティプロトコルに向けた継続的なR&D投資が行われています。また、成果ベースのSLAを重視するアフターマーケットサービスモデルの急増も競争環境を特徴づけています。

2025年の米国関税は、世界のサプライチェーンに複雑なダイナミクスをもたらしています。多くの設備状態監視ソリューションは、主に海外で製造される高精度センサー、接続モジュール、および特殊半導体に依存しています。追加関税の賦課は調達コストの増加につながり、機器ベンダーとエンドユーザーの両方に、調達戦略と在庫バッファーの見直しを促しています。その結果、組織は関税による価格変動への露出を軽減するために、ニアショアリングやデュアルソーシングの選択肢を模索しています。しかし、これらの逆風にもかかわらず、関税は重要なセンシングおよびデータ収集コンポーネントの国内製造能力への投資を促進しています。

業界リーダーは、エッジ分析プラットフォームへの投資を加速させるべきです。これにより、センサーデータをローカルで前処理し、帯域幅の要求を削減し、接続が制限された環境でもリアルタイムの異常検出を可能にします。機械学習モデルをネットワークエッジに統合することで、組織はより迅速な故障診断を達成し、集中型クラウドリソースへの依存度を減らし、低遅延とデータプライバシーの強化につながります。重要なコンポーネント(センサー、接続モジュール、半導体など)のデュアルソーシング戦略を拡大することは、地政学的な不確実性や関税変動によってもたらされるリスクを軽減するのに役立ちます。国内メーカーと信頼できる国際サプライヤーの両方との関係を構築することで、サプライチェーンの俊敏性とコスト予測可能性が向上し、次世代ハードウェアソリューションを共同開発できるイノベーションパートナーシップも促進されます。ベンダーのインセンティブを機器のパフォーマンスと一致させる成果重視のサービス契約を組み込むことで、組織はメンテナンス予算を価値駆動型のエンゲージメントに移行させることができます。明確なパフォーマンス指標を設定し、リモート監視センターを活用することで、資産の健全性に関する包括的な監視と継続的な最適化を提供できます。このアプローチは、ベンダーの説明責任をさらに高め、メンテナンス活動が運用目標と常に整合していることを保証します。最後に、設備状態監視ソリューションを特定の業界のワークフローと規制要件に合わせて調整することは、混雑した市場での差別化につながります。組織は、部門横断的なチームに響くドメイン固有の分析モジュールと直感的なユーザーインターフェースに投資すべきです。統合の容易さと柔軟な展開オプションを優先することで、採用が加速し、実証可能な運用改善を通じて長期的な顧客ロイヤルティが育まれるでしょう。

以下に、提供された「Basic TOC」と「Segmentation Details」を組み合わせて構築した、詳細な日本語の目次階層を示します。

—

**目次**

1. 序文

* 市場セグメンテーションとカバレッジ

* 調査対象年

* 通貨

* 言語

* ステークホルダー

2. 調査方法

3. エグゼクティブサマリー

4. 市場概要

5. 市場インサイト

* 設備異常の早期発見のためのAI駆動型予測分析の導入

* リアルタイム振動データをオンサイトで処理するためのエッジコンピューティングアーキテクチャの展開

* プロアクティブなメンテナンスシナリオ計画のためのデジタルツインシミュレーションの統合

* 非侵襲的な腐食および漏洩監視のためのワイヤレス超音波センサーネットワークの採用

* メンテナンスフリーのワイヤレス監視システムを可能にするエネルギーハーベスティング振動センサーの使用

* 遠隔地での高帯域幅の設備状態監視を促進するための5G接続の統合

* 産業ネットワークにおけるIoTベースの機械健全性データを保護するためのサイバーセキュリティプロトコルの実装

* 現場技術者がリアルタイムの設備健全性指標を視覚化するための拡張現実インターフェースの使用

6. 2025年米国関税の累積的影響

7. 2025年人工知能の累積的影響

8. **設備状態監視**市場、オファリング別

* ハードウェア

* サービス

* コンサルティング

* 予知保全

* リモート監視

* ソフトウェア

* クラウド

* オンプレミス

9. **設備状態監視**市場、監視技術別

* モーター電流解析

* オイル分析

* 圧力監視

* サーモグラフィ

* 超音波放射監視

* 振動監視

10. **設備状態監視**市場、コンポーネント別

* 接続モジュール

* データ収集システム

* センサー

* 信号調整器

11. **設備状態監視**市場、エンドユーザー別

* 自動車

* 製造業

* 石油・ガス

* 発電

12. **設備状態監視**市場、地域別

* 米州

* 北米

* 中南米

* 欧州、中東、アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

13. **設備状態監視**市場、グループ別

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

14. **設備状態監視**市場、国別

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

15. 競争環境

* 市場シェア分析、2024年

* FPNVポジショニングマトリックス、2024年

* 競合分析

* ALS Limited

* Amphenol Corporation

* Analog Devices Inc.

* Baker Hughes Company

* Canstar Instruments Inc.

* Emerson Electric Co.

* Fluke Corporation

* General Electric Company

* Honeywell International Inc.

* Infineon Technologies AG

* National Instruments Corporation

* NSK Ltd.

* Parker Hannifin Corporation

* Rockwell Automation Inc.

* SKF AB

* Teledyne FLIR LLC

16. 図表リスト [合計: 28]

17. 表リスト [合計: 531]

*** 本調査レポートに関するお問い合わせ ***

設備状態監視(Condition Monitoring)とは、産業機械やインフラ設備の健全性を継続的に評価し、潜在的な故障や性能低下の兆候を早期に検知する技術である。現代の生産現場において、設備の安定稼働は生産性、品質、安全性に直結するため、その重要性はますます高まっている。従来の事後保全や時間基準保全から、より効率的で経済的な予知保全への移行を可能にする中核技術として注目されており、スマートファクトリー化の推進において不可欠な要素となっている。

この技術の最大の目的は、設備の突発的な故障を未然に防ぎ、計画外のダウンタイムを最小限に抑えることにある。これにより、生産ラインの停止による機会損失の回避、修理費用の削減、部品在庫の最適化、そして何よりも作業員の安全確保に大きく貢献する。また、設備のライフサイクル全体にわたる健全な運用を支援し、設備投資の回収率向上にも寄与することで、企業の競争力強化に直結する戦略的な取り組みとして位置づけられている。

設備状態監視は、多様なセンサー技術とデータ解析手法を組み合わせることで実現される。具体的には、回転機械の振動、モーターやベアリングの温度、電流、圧力、音響、油中粒子、さらには画像データといった物理量をリアルタイムで計測し、そのデータを継続的に収集する。これらのデータは、有線または無線ネットワークを通じて中央システムに集約され、継続的に監視されることで、設備の微細な変化を捉えることが可能となる。

収集された膨大なデータは、統計的手法、信号処理、パターン認識、さらには人工知能(AI)や機械学習(ML)アルゴリズムを用いて詳細に解析される。正常時のデータとの比較や過去の故障データとの照合により、異常の兆候を検出し、その原因を診断する。さらに、故障の進行度合いや将来の故障時期を予測する「予知(Prognosis)」を行うことで、最適なタイミングでのメンテナンス計画立案を可能にし、必要な部品の調達や人員配置を事前に準備できるようになる。これにより、不要な定期交換を避け、部品の寿命を最大限に活用する「状態基準保全」が実現される。

設備状態監視の導入は、OEE(総合設備効率)の向上、メンテナンスコストの削減、製品品質の安定化、そして環境負荷の低減といった多岐にわたるメリットをもたらす。特に、IoTデバイスとの連携やクラウドベースのデータ処理が進化する中で、より広範囲かつ高度な監視・診断が可能になり、遠隔地からの設備管理や複数拠点の一元管理も容易になっている。これは、インダストリー4.0が目指す自律的な生産システムの構築において、極めて重要な役割を担う。

しかし、膨大なデータの管理と解析、センサーの設置コスト、既存システムとの統合、そして専門知識を持つ人材の確保など、導入にはいくつかの課題も存在する。これらの課題を克服するためには、技術的な進歩に加え、組織全体の意識改革や投資が不可欠である。今後、AI技術のさらなる進化やデジタルツインとの融合により、設備の自己診断能力や自己修復能力が向上し、より自律的な運用が実現されると期待されている。設備状態監視は、単なる故障検知技術に留まらず、生産システムのレジリエンスを高め、持続可能な産業活動を支える上で不可欠な要素となっている。その進化は、未来のモノづくりにおいて、より安全で効率的、かつ環境に配慮した運用を実現するための鍵を握るものとして、今後もその重要性を増していくであろう。