世界の排気熱シールド市場:材料別(セラミック、複合材料、金属材料)、断熱タイプ別(フレキシブル、リジッド、スプレー式)、最終用途別、適用分野別 – 2025年~2032年 世界市場予測

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

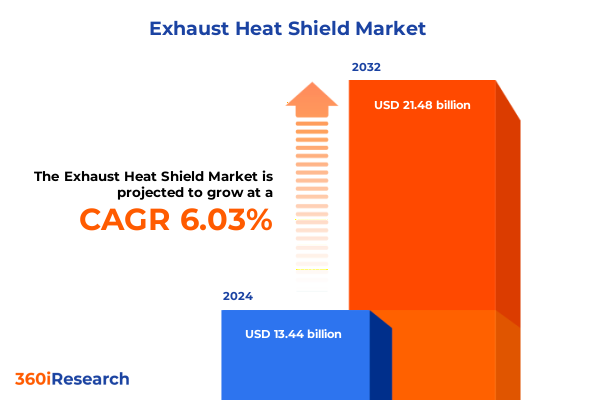

排気熱シールド市場は、2024年に134.4億米ドルと推定され、2025年には142.7億米ドルに達し、2032年までに年平均成長率(CAGR)6.03%で214.8億米ドルに成長すると予測されています。この市場は、材料科学、規制圧力、そして車両や航空機のアーキテクチャの変化が交差する地点に位置しており、より効率的で弾力性のある熱管理ソリューションが求められています。本報告書は、意思決定者にとって重要な推進要因、すなわちパワートレインや電子システムにおける動作温度の上昇、燃費・エネルギー効率向上のための軽量化への注力、そして安全性、排出ガス、リサイクル性に関する規制の強化に焦点を当てています。これらの要因は、サプライヤーとの関係、調達戦略、およびエンジニアリングリソースの優先順位付けを再形成しています。

業界全体で、設計チームと調達リーダーは、より高い熱性能、より軽量でリサイクル可能な材料への推進、そしてより長いサービス間隔と簡素化された製造を通じて総所有コストを管理するという、相反する制約のバランスを取っています。セラミックマトリックス複合材料、高度な炭素繊維ソリューション、およびエンジニアードポリマーシステムの導入と成熟は、これまで実用的でなかった設計オプションを可能にしています。同時に、従来の金属製シールドやプレス加工された鋼製アセンブリは、コスト、製造可能性、保守性が意思決定基準を支配する分野で依然として重要です。本報告書は、排気熱シールド市場における構造的変化、政策的衝撃、セグメンテーション情報、地域的ニュアンス、および業界リーダーへの具体的な提言を分析するための枠組みを確立します。

**主要推進要因**

**1. 電動化、先進製造、規制強化による熱保護設計の再定義**

排気熱シールドの市場環境は、モビリティの急速な電動化、加速する材料革新、そして排出ガスだけでなくリサイクル性やライフサイクル全体の影響を含む規制および安全基準の進化という、3つの収束するトレンドによって変革的な変化を経験しています。電動化は、従来の排気流から一部の熱源をシフトさせつつ、バッテリーパック、インバーター、パワーエレクトロニクスにおいて新たな高温点を生み出すことで、車両およびオフロードプラットフォームの熱アーキテクチャを変えました。これにより、高温の排気ガスを絶縁するという問題から、パワートレインエコシステム全体に分散した熱を管理するという、より広範な設計課題が生じています。

材料革新は、自動車および航空宇宙の両セクターからの需要シグナルに応え、複合材料や先進セラミックスが研究室やニッチな用途から大規模な検証プログラムへと移行しています。積層造形やテーラードデポジション技術は、複雑な形状のペナルティを低減し、構造機能と熱機能を統合しつつ、二次的な固定具や組み立て工程を不要にするシールドを可能にしています。これらの製造シフトは、ユニットの複雑さを低減し、迅速なプロトタイピングと地域生産への道を開きます。

規制の進化もまた、サプライヤーの計画と製品ロードマップを再形成しています。拡大生産者責任の枠組みや、より厳格な排出ガスおよびリサイクル性要件は、設計チームに製品開発サイクルの早期段階で製品のライフサイクル終了時の考慮事項を組み込むことを強いています。その結果、高温性能と製造可能性、そして実証可能なライフサイクル性能を両立できる、機敏な材料スペシャリストや垂直統合型ティアサプライヤーが有利となる、よりダイナミックなサプライヤー環境が生まれています。

**2. 米国の関税改正と貿易執行がソーシング、材料選択、サプライヤー戦略に与える影響**

2024年から2025年にかけて米国が講じた政策措置は、金属合金、下流のプレス部品、特定の輸入セラミックスおよび電子部品を調達するメーカーの経済性と運用計算を大きく変えました。最近の宣言と関税調整は、追加関税の対象となる鉄鋼およびアルミニウム製品の範囲を広げ、以前の免除の適格性を厳格化しました。これらの措置は、グローバルサプライチェーンから輸入された金属基板、プレス加工サービス、または合金製ファスナーに依存する排気熱シールド生産者にとって影響を及ぼします。関税の引き上げは着地コストを増加させ、改訂された調達戦略と在庫計画を通じて管理する必要がある追加の通関手続きの複雑さを導入します。

並行して、特定のタングステン製品や半導体ウェハーを含む特定の技術投入品に対するセクション301措置とレビューは関税を引き上げ、高温セラミックス、特殊粉末、および電子部品に依存する生産者が関税エクスポージャーを評価する必要性を強化しています。これらの対象を絞った引き上げは、高温コーティングやセンサーまたはアクティブ冷却要素を統合する熱制御アセンブリで使用される下流材料のコストと入手可能性に影響を与える可能性があります。これらの複合的な影響により、材料選択の決定には、従来のエンジニアリングとコストのトレードオフに加えて、貿易政策リスク評価の明確なオーバーレイが必要となります。

最後に、2025年までのその後の執行と政策調整、特定の製品カテゴリーにおける鉄鋼およびアルミニウムの関税のさらなる拡大または引き上げは、ニアソーシング、技術的に実現可能な場合の材料代替、および関税と関税のパススルー条項を含む長期供給契約の再交渉へのインセンティブを増幅させました。これらのシフトは、サプライヤー評価、製品コストエンジニアリング、およびプログラムタイムラインへの主要なインプットとして関税経路を含むシナリオ計画の戦略的重要性を示しています。

**3. 詳細なセグメンテーション分析**

排気熱シールド市場のセグメンテーション分析は、製品と顧客の明確なダイナミクスを明らかにし、市場投入の優先順位付けとR&Dロードマップに情報を提供します。

* **用途別:**

* **航空宇宙:** 商用航空機、ヘリコプター、軍用プラットフォームでは極端な温度耐性と認証の厳格さが求められ、特に戦闘機は最も厳しい弾道・熱性能要件を課し、輸送機は耐久性と保守性を重視します。

* **自動車:** 商用車オペレーターは長寿命と保守の容易さを優先し、乗用車OEMはコンパクトなパッケージングとNVH(騒音・振動・ハーシュネス)低減を重視します。乗用車はさらにハッチバック、セダン、SUVに細分化され、それぞれ異なるパッケージングとコスト制約があります。

* **エレクトロニクス:** 高出力回路は、シールドとヒートスプレッダを組み合わせた統合熱管理を必要とし、マイクロプロセッサやパワー半導体などの半導体は、精密で低アウトガス性の材料を必要とします。

* **産業用:** 製造装置は堅牢で再利用可能なシールドを求め、発電用途では定常的な高温性能と耐食性が設計のトレードオフを支配します。

* **材料別:**

* **セラミックス:** アルミナ系、炭化物、ジルコニアなどがあり、優れた耐熱性と化学的安定性を提供しますが、脆性や接合の課題に対処するための補完的な設計選択が必要です。高純度アルミナと耐火性アルミナの違いは、許容温度サイクルとコーティング適合性に影響します。

* **複合材料:** アラミド、炭素繊維、グラスファイバーなどがあり、高い強度対重量比と成形性を提供し、輪郭のあるダクトやカウルに適していますが、その選択は製造スループットと認証経路に影響されます。

* **金属:** アルミニウム、ステンレス鋼、チタンなどがあり、プレス加工されたシールドやヒートシンクプレートに費用対効果の高い経路を提供し、チタンは非常に高い性能または重量に敏感な用途に予約されています。

* **ポリマー:** PTFEやシリコーンなどがあり、より低い温度のインターフェースや、金属シェルとポリマーガスケットを組み合わせたハイブリッドアセンブリにますます関連性が高まっています。

* **最終用途別:**

* **アフターマーケット:** 修理可能性、モジュール性、幅広い車両ベースとの互換性(カスタムアップグレードや交換部品を含む)を重視します。

* **OEM(相手先ブランド製造):** 発売時期、プログラム寿命全体にわたる検証済み性能、材料試験とサプライヤー認定に関する深い協力を優先します。

* **絶縁タイプ別:**

* **フレキシブル:** マットやテープなどがあり、適合性と設置速度が主要な考慮事項となる場所で使用されます。

* **リジッド:** ブランケットやボードなどがあり、構造的な耐荷重性または再利用可能な熱バリアとして選択されます。

* **スプレーオン:** セラミックスプレーやポリウレタンオプションなどがあり、コンフォーマルコーティングや複雑な形状との統合を可能にしますが、修理とサービスに異なる影響があります。

このセグメンテーションフレームワークは、短期的に最大の商業的リターンを生み出すエンジニアリング投資、認定計画、およびチャネル戦略を導きます。

**4. 地域別分析**

地域ごとのダイナミクスは、生産者が投資と検証の取り組みを集中させる場所を左右する、差別化された需要シグナルとサプライチェーンの制約を生み出します。

* **米州:** 国内製造業への規制上の重点と最近の貿易措置は、ニアソーシングされた供給の価値を高め、地域に特化したプレス加工、コーティング、二次加工への投資を促進する一方で、輸入金属や特殊粉末の着地コストも上昇させています。そのため、北米のOEMやティアサプライヤーは、関税エクスポージャー、ロジスティクスレジリエンス、迅速な認定サイクルを優先するサプライヤースコアカードを改良しています。

* **欧州、中東、アフリカ(EMEA):** 厳格なリサイクル性規則と積極的な脱炭素化目標は、軽量複合材料や高リサイクル性ソリューションへの需要を推進しています。認証制度と調和された安全基準は、新材料の市場参入の時間とコストを増加させますが、一度認定されれば、一部の国で規制圧力と高い炭素価格に直面するフリートおよびオペレーター顧客にとって、総ライフサイクルメリットは説得力があります。

* **アジア太平洋:** 高量自動車生産と最大の材料・部品サプライヤープール双方の中心地であり続けています。この地域の密な製造エコシステムは、新しいセラミックおよび複合材料の配合の迅速なプロトタイピングとスケールアップをサポートします。しかし、貿易政策の変動性と地域ごとのコンテンツ規則は、国境を越えたプログラムにおいて慎重な契約構造を必要とし、アジア太平洋地域で活動するメーカーは、多層的なリスクを管理するためにデジタルトレーサビリティとサプライチェーン可視化ツールに投資しています。

**展望と戦略的提言**

**1. 競争優位性をもたらす戦略的業界動向**

排気熱シールド分野で競争する企業は、高価値材料プロセスを中心とした垂直統合、認定試験施設への投資、および検証サイクルを短縮するための先進材料開発者とのパートナーシップという一連の戦略的優先事項に収束しています。主要なサプライヤーは、セラミックコーティングと金属または複合材料のサブストラクチャを組み合わせたハイブリッドアセンブリにR&D投資を向けており、これによりエンジニアは単一のプラットフォームで熱性能、耐衝撃性、製造可能性のバランスを取ることができます。

運用面では、企業は主要なOEM組立ラインに近い場所で地域に特化した仕上げおよびキッティング作業を含む製造拠点を近代化しており、これによりリードタイムと関税エクスポージャーを削減しています。材料インフォマティクスによる配合開発の加速から、スクラップを削減しサイクルタイムを短縮する現場のテレメトリーに至るまで、デジタル機能はバックオフィスコストセンターではなく、競争上の差別化要因としてますます扱われています。これらの機能を統合する企業は、貿易政策、顧客仕様の変更、および一時的な供給中断に迅速に対応できるより良い立場にあります。

商業的差別化は、技術サポートと供給保証をバンドルしたサービス提供を通じて生まれています。事前検証済みの材料システム、オンサイト設置トレーニング、および関税に起因するコスト変動を考慮した保証構造を提供するベンダーは、プログラムリスクを最小限に抑えようとする調達チームから支持を得ています。コーティングハウスやニッチなセラミックサプライヤーとの戦略的パートナーシップは、OEMおよびアフターマーケット顧客の両方にターンキーソリューションを提供するサプライヤーの能力を増幅させます。

**2. 幹部向けの実践的な推奨事項**

業界リーダーは、エンジニアリングの選択を貿易リスク、プログラムのタイミング、および持続可能性の目標と整合させるための実用的な一連の行動を採用すべきです。

* **関税シナリオ計画の組み込み:** まず、製品コストモデリングとサプライヤー選択プロセスに関税シナリオ計画を組み込み、複数の貿易結果の下でも調達決定が堅牢であるようにします。これは、主要なサプライヤー契約に関税分類レビューと関税パススルー条項を含め、ニアソーシングと重要な投入物の総着地コストを比較する感度分析を実行することを意味します。

* **モジュール設計の優先:** 次に、高温機能表面を構造的な取り付けシステムから分離するモジュール設計を優先します。モジュール化は、熱ライナーを独立して認定し、アフターマーケットチャネルを通じて交換できるようにすることで認定を加速し、一方、主要構造は規模の経済のために標準化できます。設計選択と並行して、認定された試験機関との材料認定パートナーシップに投資し、認証までの時間を短縮し、パイロットプログラム中の手戻りを削減します。

* **デジタル化の加速:** 第三に、製品開発と製造全体でデジタル化を加速します。材料インフォマティクスは、加速された熱サイクル試験装置と組立プロセスのデジタルツインと組み合わせることで、プロトタイプ反復を削減し、故障モードを早期に特定できます。

* **ライフサイクルと終末期考慮の統合:** 最後に、性能を犠牲にすることなく、ますます厳しくなるリサイクル性および報告要件を満たすために、材料選択およびクレーム戦略にライフサイクルと終末期の考慮事項を組み込みます。

これらの行動を総合的に実行することで、回復力を向上させ、プログラムリスクを低減し、OEMおよびアフターマーケット顧客に明確な価値提案を生み出すことができます。

以下に目次を日本語に翻訳し、詳細な階層構造を構築します。

—

**目次**

* **序文**

* 市場セグメンテーションと範囲

* 調査対象年

* 通貨

* 言語

* ステークホルダー

* **調査方法**

* **エグゼクティブサマリー**

* **市場概要**

* **市場インサイト**

* 自動車用**排気熱シールド**における軽量セラミックマトリックス複合材料の採用拡大による熱保護強化

* 大型トラックの排気システム耐久性向上のための耐熱シールドと熱反射コーティングの統合

* 自動車業界の持続可能性目標と規制に牽引されるリサイクル可能なアルミニウム合金製熱シールドの需要

* **排気熱シールド**における3Dプリント格子構造の出現による軽量化と放熱の最適化

* 電気自動車パワートレイン向けに断熱と吸音を組み合わせた多機能熱シールドの開発

* 厳格化する排出ガス規制によるディーゼルエンジン排気後処理触媒保護のための先進的な熱シールド設計の促進

* モータースポーツおよびチューニング用途に特化したアフターマーケット性能熱シールドによる排気流量の向上と車体下部熱の低減

* **2025年米国関税の累積的影響**

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

「排気熱シールド」は、自動車をはじめとする内燃機関を搭載した様々な機械において、高温の排気ガスが周囲に与える熱的影響を抑制するために不可欠な部品である。その役割は、単に熱を遮断するに留まらず、安全性、耐久性、そして性能維持に多岐にわたる貢献をしているが、その存在はしばしば見過ごされがちである。

内燃機関の排気システムは、燃焼によって生じた高温のガスを排出するため、その表面温度は数百℃に達することが珍しくない。この極めて高い熱エネルギーが適切に管理されなければ、周囲の部品、例えば電気配線、樹脂製部品、ゴムホースなどは熱による劣化や損傷を受け、最悪の場合、火災の原因となる可能性すらある。特に、燃料ラインや可燃性の物質が近くにある場合、そのリスクは一層高まる。また、乗員が直接触れる可能性のある箇所では、火傷のリスクも考慮しなければならない。排気熱シールドは、こうした熱害から周辺環境を保護するために開発された技術であり、現代の機械システムにおいては欠かせない存在となっている。

排気熱シールドの基本的な機能は、熱伝達の三要素である伝導、対流、放射の全てを効果的に抑制することにある。具体的には、排気管から放射される熱を反射する能力を持つ材料を用いることで放射熱の伝達を低減し、シールドと排気管の間に空気層を設けることで熱伝導と対流を遮断する。多層構造を採用することで、この遮熱効果をさらに高める設計も一般的であり、空気層や真空層を挟むことで断熱性能を向上させている。この巧妙な設計により、排気管の熱が周囲に拡散するのを効率的に防ぎ、安全な温度域を維持することが可能となる。

使用される材料は、その用途と要求される性能によって多岐にわたるが、一般的には耐熱性、耐食性、そして軽量性が求められる。ステンレス鋼やアルミニウム合金は、その優れた耐熱性と加工性から広く用いられている。さらに、セラミックファイバーやグラスウールといった断熱材を内部に充填したり、表面にコーティングしたりすることで、より高い遮熱性能を実現している。近年では、複合材料や新素材の開発も進み、さらなる軽量化と高性能化が図られており、特に自動車分野では燃費向上への貢献も期待されている。

排気熱シールドの適用範囲は、自動車のエンジンルーム内、触媒コンバーター周辺、マフラー、そして車体下部など多岐にわたる。自動車以外にも、産業機械、発電設備、船舶、航空機といった高温の排気ガスを排出するあらゆるシステムにおいて、その重要性は変わらない。それぞれの環境に応じて、求められる遮熱性能や耐久性、形状が異なるため、多様な設計と材料が選択されている。例えば、触媒コンバーターは排ガス浄化のために高温で作動する必要があるため、その熱を効率的に閉じ込めつつ、周囲への熱影響を最小限に抑えるシールドが不可欠である。

この地味ながらも重要な部品がもたらす恩恵は計り知れない。第一に、周囲部品の熱劣化を防ぎ、システムの信頼性と耐久性を向上させることで、予期せぬ故障やメンテナンスコストの増大を抑制する。第二に、火災のリスクを低減し、乗員の安全を確保する。第三に、吸気温度の上昇を抑えることでエンジンの性能低下を防ぎ、また、触媒コンバーターの早期活性化を促すことで排ガス浄化性能の向上にも寄与する。さらに、車室内の快適性を保つ上でも重要な役割を担っており、特にスポーツカーや高性能車では、排気熱による車内温度の上昇を防ぐことで、乗員の快適性を大きく向上させている。

しかし、排気熱シールドの開発には常に課題が伴う。高温環境下での振動による疲労破壊、腐食、そして限られたスペースへの最適な配置、さらには軽量化とコストのバランスなど、解決すべき問題は少なくない。特に、自動車の電動化が進む中で、排気システム自体の構造変化や、バッテリーなどの熱に敏感な部品との共存が求められるようになり、より高度な熱管理技術が不可欠となっている。将来的には、より高い断熱性能を持つ新素材の開発、複雑な形状への対応、そして製造プロセスの効率化が求められるだろう。また、センサーとの連携によるリアルタイムな熱管理や、自己修復機能を持つ材料の導入なども研究の対象となり得る。

このように、排気熱シールドは、その目立たない存在とは裏腹に、現代社会の様々な機械システムにおいて、安全性、信頼性、そして性能を支える上で不可欠な要素である。その進化は、常に技術革新と密接に結びついており、今後もより高性能で環境に優しい社会の実現に向けて、その役割は一層重要性を増していくに違いない。