5軸立形CNCマシニングセンタ市場:機種別(ベッド型、門型、片持ち型)、テーブルタイプ別(5軸回転、4軸回転、傾斜回転)、制御方式別、駆動方式別、主軸回転速度別、モータータイプ別、自動化レベル別、用途別のグローバル予測 2025年~2032年

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

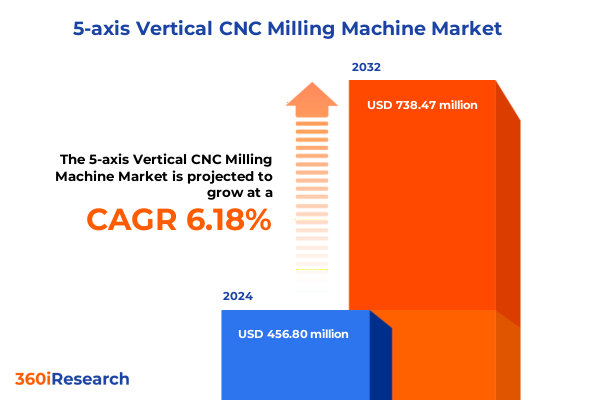

「5軸立形CNCマシニングセンタ」市場は、2024年に4億5,680万米ドルと推定され、2025年には4億7,858万米ドルに達し、2032年までに年平均成長率(CAGR)6.18%で7億3,847万米ドルに成長すると予測されています。この技術は、精密製造において画期的な進歩をもたらし、比類のない柔軟性と、単一のセットアップで多面加工を実行する能力を提供します。X、Y、Z軸に加え、2つの回転軸に沿った同時移動を可能にすることで、複数回の再配置の必要性を劇的に削減し、大幅な時間短縮と精度向上を実現します。これにより、従来の3軸システムでは困難または不可能であった複雑な形状を持つ精密部品の製造が可能になります。航空宇宙、自動車、エレクトロニクス、エネルギー、医療といった各産業のメーカーは、より厳しい公差と迅速な納期が求められる高精度部品への需要増大に対応するため、これらの機械の導入を加速させています。

2023年には、世界の5軸CNC機械出荷台数の半分以上を立形5軸加工機が占め、その優位性が高まっていることを示しています。立形構成は、その優れた剛性と熱安定性により、高速・高精度なミリングを必要とする産業において好ましいソリューションとなっています。軟質ポリマーからチタンやニッケル合金のような高強度合金まで、多様な材料を処理できる能力は、航空宇宙の機体部品、自動車のパワートレイン部品、医療用インプラントなどの用途において極めて重要です。さらに、「5軸立形CNCマシニングセンタ」の能力と、スピンドル設計、機械運動学、構造工学における革新との融合により、性能ベンチマークは向上し、スピンドルは60,000 rpmを超える速度に達し、Ra 0.05 µmという微細な表面仕上げを維持できるようになりました。生産環境がスマートマニュファクチャリングの枠組みを取り入れるにつれて、「5軸立形CNCマシニングセンタ」のデジタルエコシステムへのシームレスな統合は、運用可視性とプロセス最適化を強化しています。これらの機械はもはや単独のツールではなく、接続された工場内の重要なノードとして機能し、メンテナンススケジュール、ツールパス戦略、適応制御メカニズムに情報を提供する膨大なデータストリームを生成します。その結果、「5軸立形CNCマシニングセンタ」を導入したメーカーは、より高いスループット、部品品質の向上、ライフサイクルコストの削減を達成できる立場にあり、現代の産業景観におけるこの技術の戦略的重要性を強化しています。

**主要推進要因**

「5軸立形CNCマシニングセンタ」市場の成長は、いくつかの強力な推進要因によって支えられています。

**1. 技術革新と効率性の向上:**

人工知能(AI)と機械学習(ML)アルゴリズムの統合は、切削パラメータのリアルタイム最適化を可能にし、市場を大きく変革しています。AI駆動のツールパス計画は、材料特性や摩耗パターンに基づいて送り速度とスピンドル速度を動的に調整することで、サイクルタイムを短縮し、生産性を向上させます。主要なOEMの導入事例では、段取り時間の最大30%改善、スループットの25%向上を達成しています。これらのシステムは、予測的な摩耗監視を通じて工具寿命を延ばし、予期せぬダウンタイムを削減します。

IoT対応接続も普及し、新しい機械の72%以上がMTConnectやOPC UAなどの標準プロトコルをサポートしています。エッジコンピューティングモジュールは、機械レベルでデータを処理し、データ駆動型の運用と積極的な品質管理を支えます。また、回生ブレーキドライブやエネルギー回収システムが一部モデルに組み込まれ、減速フェーズ中に運動エネルギーの最大30%を回収することで、持続可能性目標に貢献しています。

自動化とハイブリッド製造技術も業界を変革しています。ロボットによる積載・荷降ろし統合は、24時間365日の無人運転を促進し、労働力不足を緩和しながら機械稼働率を向上させます。ハイブリッド積層造形・除去加工プラットフォームは、ニアネットシェイプ製造を可能にし、原材料の廃棄を最大35%削減、設計の自由度とプロセス統合を提供します。持続可能性への意識の高まりから、クーラントリサイクルシステム、最小量潤滑技術、エネルギー効率の高い機械アーキテクチャの採用も進んでいます。これらの技術パラダイム(AI、IoT、自動化、ハイブリッド製造、持続可能性)は、集合的に「5軸立形CNCマシニングセンタ」の能力と経済的実現可能性を再定義しています。

**2. 産業分野からの高まる需要:**

航空宇宙、自動車、エレクトロニクス、エネルギー、医療といった各産業は、複雑な形状、厳しい公差、高速生産を必要とする高精度部品の需要を牽引しています。例えば、航空宇宙分野では機体部品やエンジン部品の精密加工、自動車分野ではボディパネルやトランスミッション部品の大量生産、医療分野ではインプラントや手術器具の超精密加工が求められています。これらの多様なアプリケーション要件に対応するため、機械タイプ(ベッド型、ブリッジ型、カンチレバー型)、テーブルタイプ(第5軸回転、第4軸回転、回転傾斜)、制御タイプ(CNC、DNC、PLC)、ドライブシステム、スピンドル速度、モータータイプ、自動化レベルが細分化され、各産業の特定のニーズに合わせた構成が選択されています。

**3. 地域市場の成長と競争要因:**

地域別に見ると、南北アメリカでは米国とカナダにおける先進製造技術への投資が、精密生産の国内回帰(リショアリング)を推進しています。欧州・中東・アフリカ地域は、ドイツやイタリアを中心に、高品質な工作機械工学の伝統と持続可能性、デジタル統合への注力が需要を牽引しています。

以下に目次を日本語に翻訳し、詳細な階層構造で示します。

—

**目次**

1. **序文**

* 市場セグメンテーションと範囲

* 調査対象年

* 通貨

* 言語

* ステークホルダー

2. **調査方法**

3. **エグゼクティブサマリー**

4. **市場概要**

5. **市場インサイト**

* 5軸立形フライス加工における切削パラメータ最適化のためのAI駆動型適応制御システムの導入

* 大量生産CNCマシニングセンタにおける無人ローディング・アンローディングのためのロボット自動化の統合

* リアルタイム工具摩耗監視と予知保全スケジューリングのための高度なセンサーフュージョンの展開

* 航空宇宙部品生産における精度向上のための熱補償付き高速主軸の開発

* 合理化されたプログラミングと仮想テストワークフローのためのクラウドベースの加工シミュレーションプラットフォームの採用

* 金属部品製造における複雑な形状を可能にするハイブリッド積層・除去加工プロセスの活用

* CNCフライス加工における極低温冷却と最小潤滑戦略による持続可能な加工慣行の拡大

* モジュラー型5軸フライス加工プラットフォームによる多様な航空宇宙・自動車部品の迅速な構成変更

* 部品設定、治具選択、サイクルタイミングを最適化するための5軸フライス加工セルのデジタルツインシミュレーション

* リアルタイム制御調整に依存しないスループット向上のためのAI支援による工具経路とプロセスウィンドウの最適化

6. **2025年米国関税の累積的影響**

7. **2025年人工知能の累積的影響**

8. **5軸立形CNCマシニングセンタ市場:機械タイプ別**

* ベッド型

* ブリッジ型

* カンチレバー型

* フロア型

* ガントリー型

9. **5軸立形CNCマシニングセンタ市場:テーブルタイプ別**

* 5軸ロータリー

* 4軸ロータリー

* ロータリーチルト

* トラニオン

10. **5軸立形CNCマシニングセンタ市場:制御タイプ別**

* CNC

* DNC

* PLC

11. **5軸立形CNCマシニングセンタ市場:駆動システム別**

* 電動

* 油圧

* 機械式

12. **5軸立形CNCマシニングセンタ市場:主軸速度別**

* 高速

* 8000~15000 RPM

* 15000 RPM超

* 標準

13. **5軸立形CNCマシニングセンタ市場:モータータイプ別**

* ACサーボ

* DCサーボ

* ステッピング

14. **5軸立形CNCマシニングセンタ市場:自動化レベル別**

* 全自動

* 手動

* 半自動

15. **5軸立形CNCマシニングセンタ市場:用途別**

* 航空宇宙

* 機体部品

* エンジン部品

* 着陸装置

* 自動車

* ボディパネル

* エンジン部品

* トランスミッション部品

* エレクトロニクス

* コネクタ

* ヒートシンク

* ハウジング

* エネルギー

* 掘削装置

* タービン部品

* 医療

* インプラント

* 義肢

* 手術器具

16. **5軸立形CNCマシニングセンタ市場:地域別**

* 米州

* 北米

* 中南米

* 欧州、中東、アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

17. **5軸立形CNCマシニングセンタ市場:グループ別**

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

18. **5軸立形CNCマシニングセンタ市場:国別**

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

19. **競争環境**

* 市場シェア分析、2024年

* FPNVポジショニングマトリックス、2024年

* 競合分析

* ブラザー工業株式会社

* CHIRONグループAG

* DMG森精機株式会社

* 斗山工作機械株式会社

* GFマシニングソリューションズSA

* グロブ・ヴェルケGmbH & Co. KG

* ハース・オートメーション社

* ハーディング社

* ヘラー機械工場GmbH

* ヘルムレAG

* ハルコ・カンパニーズ社

* インデックス・ヴェルケGmbH & Co. KG

* ケルン・マイクロテクニークGmbH

* 北村機械株式会社

* 牧野フライス製作所

* 松浦機械製作所

* オークマ株式会社

* ヤマザキマザック株式会社

* ザイヤーS.A.

20. **図目次 [合計: 36]**

* 世界の5軸立形CNCマシニングセンタ市場規模、2018-2032年 (百万米ドル)

* 世界の5軸立形CNCマシニングセンタ市場規模:機械タイプ別、2024年対2032年 (%)

* 世界の5軸立形CNCマシニングセンタ市場規模:機械タイプ別、2024年対2025年対2032年 (百万米ドル)

* 世界の5軸立形CNCマシニングセンタ市場規模:テーブルタイプ別、2024年対2032年 (%)

* 世界の5軸立形CNCマシニングセンタ市場規模:テーブルタイプ別、2024年対2025年対2032年 (百万米ドル)

* 世界の5軸立形CNCマシニングセンタ

………… (以下省略)

*** 本調査レポートに関するお問い合わせ ***

現代の製造業において、高精度かつ複雑な部品加工の需要は絶えず高まっており、その中核を担う技術の一つが「5軸立形CNCマシニングセンタ」である。これは、従来の3軸加工機では実現困難であった自由曲面やアンダーカットを持つ部品を、高い効率と精度で加工することを可能にする革新的な工作機械だ。その名称が示す通り、5つの異なる軸を同時に制御することで、工具をワークに対してあらゆる角度からアプローチさせ、製造プロセスの大幅な合理化と品質向上に貢献している。

「5軸」とは、X、Y、Zの直線3軸に加え、通常はX, Y, Z軸周りの回転軸(A, B, C軸)のうち2つを追加した合計5つの軸を指す。これらの回転軸は、ワークを保持するテーブル側、あるいは主軸ヘッド側に設けられるなど、様々な構成がある。「立形」は主軸が鉛直方向に配置されていることを意味し、主に上面からの加工に適する。CNC(Computer Numerical Control)は、コンピュータによって工具の動きを数値制御する技術であり、複雑な加工経路も正確かつ再現性高く実行される。5軸加工機は、これらの軸を協調制御し、工具とワークの相対的な姿勢を自在に変化させ、一度の段取りで多面加工や傾斜面加工を可能にする。

5軸立形CNCマシニングセンタの最大の利点は、その卓越した加工能力にある。従来の3軸加工で複数の段取り替えが必要だった複雑な形状の部品も、5軸機では一度のチャッキングで加工を完結できる場合が多い。これにより、段取り替えに伴う位置決め誤差を抑制し、加工精度を飛躍的に向上させる。また、工具をワークに最適な角度でアプローチさせることで、より短い工具の使用を可能にし、たわみを最小限に抑え、高品位な加工面粗度と工具寿命延長を実現する。多面加工の一括完了は、工程集約、リードタイム短縮、治具・人件費抑制に貢献する。

単一の段取りで加工を完結できることは、部品の精度保証において極めて重要だ。段取り替えで発生しうる累積誤差を排除することで、設計通りの高い寸法精度と幾何公差を安定達成できる。また、工具の最適な姿勢制御は、切削抵抗を均一化し、ビビリ振動を抑制するため、より滑らかで美しい加工面を得られる。これは、航空宇宙部品、医療機器、精密金型など、高い品質が要求される分野で不可欠な要素だ。生産性に関しても、段取り時間の削減だけでなく、工具経路の最適化による加工時間短縮、さらには夜間・休日における無人運転の可能性も広がり、製造コスト全体の低減に大きく貢献する。

5軸立形CNCマシニングセンタは、その汎用性と高精度から、多岐にわたる産業分野で活用されている。航空機部品のタービンブレードや構造部品、医療分野における人工関節やインプラント、自動車産業のエンジン部品や試作部品、そして複雑な形状を持つ金型や治具の製造など、その応用範囲は広大だ。しかし、導入にはいくつかの課題も存在する。まず、従来の3軸加工機に比べて初期投資が高額である点。また、5軸加工特有の複雑なプログラミングには、高度なCAMソフトウェアと専門知識を持つオペレーター・プログラマーが不可欠だ。工具とワークの干渉回避、最適な工具経路生成、機械メンテナンスなど、運用には熟練した技術と経験が求められる。

これらの課題に対し、近年ではAI活用による自動プログラミング、IoTによる稼働監視、シミュレーション技術の進化により、5軸加工機の運用はより効率的かつ容易になりつつある。将来的には、複合加工機としての機能強化、積層造形技術との融合によるハイブリッドマニュファクチャリング、高精度化・高速化、環境負荷低減への対応が進むことで、その重要性は一層増していくだろう。5軸立形CNCマシニングセンタは、単なる加工機械に留まらず、現代のものづくりを支え、未来の産業を創造する上で不可欠な戦略的ツールとして、その進化を続けていくに違いない。