世界の3Dプリント複合材料市場:マトリックス材料別(セラミックマトリックス、金属マトリックス、熱可塑性マトリックス)、強化材形態別(短繊維、連続繊維、粒子・フレーク)、強化材種類別、造形技術別、流通チャネル別、産業分野別 – グローバル予測 2025-2032

※本ページの内容は、英文レポートの概要および目次を日本語に自動翻訳したものです。最終レポートの内容と異なる場合があります。英文レポートの詳細および購入方法につきましては、お問い合わせください。

*** 本調査レポートに関するお問い合わせ ***

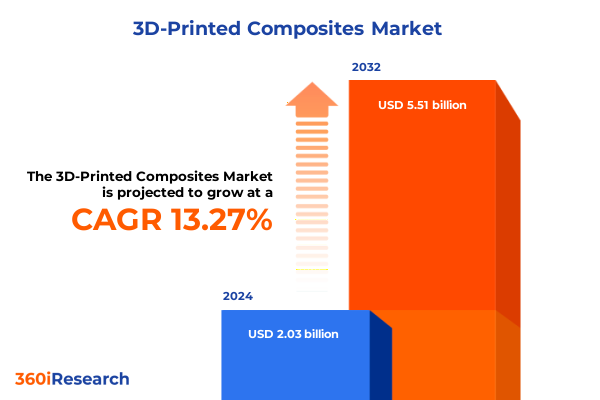

「3Dプリント複合材料」市場は、2024年に20.3億米ドル、2025年には22.8億米ドルに達すると推定され、2032年までに年平均成長率(CAGR)13.27%で55.1億米ドル規模に成長すると予測されています。この市場は、かつての実験的な段階から、材料、機械、プロセス制御が収束し、実用的な産業能力へと変貌を遂げる転換点にあります。材料科学、押出成形および光重合ハードウェア、そしてプロセス制御ソフトウェアにおける進歩が相まって、耐荷重性があり、認証された複合構造物の製造における障壁を低減しました。これにより、「3Dプリント複合材料」は、性能、コスト、規制承認の面で重要な閾値を超え、産業界で実用的な選択肢として認識され始めています。設計者や調達チームは、従来の製造プロセスと比較して、軽量化、機能統合の強化、開発サイクルの短縮を実現する手段として、積層造形複合材料への関心を高めています。現在、研究室での概念実証は、再現性のある生産ワークフローへと転換されつつあり、航空宇宙構造部品、自動車モジュールアセンブリ、エネルギー・防衛プロジェクト向けの特殊ツーリングなど、具体的な商業採用事例が確認されています。この市場は、プロトタイピングから工業化へと進化する過程で、認証、規模拡大、サプライチェーンの制約といった課題を乗り越えながら、急速な発展を遂げています。

市場の成長を牽引する主要な要因は多岐にわたります。まず、材料工学、デジタルプロセス制御、およびハイブリッド製造における技術的進歩が挙げられます。材料革新は、積層造形ワークフロー向けに設計された連続繊維および短繊維の配合を生み出し、これまでの製造方法では不可能だった幾何学的自由度を提供しつつ、従来の複合材料に匹敵する機械的性能を実現しています。並行して、ソフトウェアによるプロセス最適化とインラインセンサーシステムの成熟は、認証サイクルを短縮し、初回合格率を向上させ、コスト構造とサプライヤー選定基準を変化させています。これらの技術的変化は、最終市場における戦略的および運用上の対応によってさらに増幅されています。例えば、OEMは、積層造形複合材料と従来の積層・機械加工を組み合わせたハイブリッド製造戦略を採用し、それぞれの方法の強みを活用しようとしています。さらに、循環性(サーキュラリティ)とリサイクル可能性への関心の高まりが、リサイクル可能な熱可塑性マトリックスや再生強化戦略への研究開発資源の投入を促しています。これらの変革的な変化は、材料選定、部品とプロセスの共同開発、サプライヤーエコシステムを統合した統一的な製品開発戦略を持つ組織が競争優位性を獲得することを示唆しています。

次に、変化する関税および貿易体制も重要な推進要因です。近年施行された政策や貿易介入は、複合材料の原料やツーリング機器の国境を越えた調達およびコストモデリングに新たな複雑さをもたらしています。一連の関税調整や貿易当局による行政命令は、高品位繊維、特殊樹脂、機械サブアセンブリなどの重要な投入材の累積関税と、重複する措置が着地コストに与える影響に注目を集めています。この規制環境は、多くの調達チームにサプライヤーのフットプリントを見直し、総着地コストモデルを再評価し、ニアショアリングおよびデュアルソーシング戦略をストレステストするよう促しています。企業がこれに対応する中で、認定された原料へのアクセスを確保することと、長期間のリードタイムによる混乱なく生産をシフトできる俊敏性を維持するという二つの優先事項を両立させる必要性が高まっています。この二重の要求は、検証済みの供給継続性、複数原産地からの材料オプション、および通関分類と関税軽減経路のナビゲート支援を提供できるサプライヤーおよびインテグレーターに有利に働いています。したがって、商業リーダーは、調達プレイブックに関税シナリオを組み込み、通関に関する専門知識と柔軟な生産フットプリントを持つサプライヤーパートナーを優先することが不可欠です。

さらに、材料、強化材の形態、製造プロセス、最終用途アプリケーションにおける差別化されたセグメンテーションは、商業的効果を最大化するためにどこに資源を集中すべきかを決定します。材料セグメンテーションでは、高温構造部品に適した熱可塑性マトリックスと、複雑な形状や機能統合に最適化された光重合システムが区別されます。強化材セグメンテーションは、最大の剛性と強度を追求する連続炭素繊維ソリューションから、製造容易性とコスト効率を向上させる短繊維ブレンドまで多岐にわたります。プロセスセグメンテーションは、押出成形ベースおよび繊維共押出アプローチと、粉末床および光重合経路を分離し、それぞれが異なる表面仕上げ、解像度、後処理プロファイルをもたらします。最終用途セグメンテーションは、航空宇宙・防衛分野が厳格な認証とトレーサビリティを要求し続ける一方で、自動車用途では衝突性能、軽量化、部品統合が明確なライフサイクル上の利点をもたらす場合に複合材料が採用されていることを示しています。産業用ツーリングおよびエネルギー分野では、費用対効果の高いカスタマイズと迅速な交換サイクルが優先されます。最後に、サービスおよびシステムセグメンテーションは、エンドツーエンドの検証と部品認証支援を提供できる材料サプライヤー、認定サービスプロバイダー、およびソフトウェアインテグレーターへの価値移行を示しています。これらのセグメンテーションの視点を統合することで、リーダーは能力構築にどこに投資し、どこで提携を形成し、短期的な商業的成功のために製品ロードマップをどのように優先すべきかを計画できます。

地域ごとの政策、基準、サプライヤーエコシステムも、アメリカ、ヨーロッパ、中東、アフリカ(EMEA)、アジア太平洋地域で異なる採用経路を生み出しています。アメリカでは、航空宇宙・防衛プログラムと、少量生産および認証サービスを提供する地域密着型サービスビューローの増加が採用を牽引しており、調達リスクが主要な計画変数となる中でニアショアリングへの強い関心が見られます。EMEA地域では、安全性が重要な部品の認証経路を加速させるための基準、認証、産業コンソーシアムへの複合的な焦点と、複合材料の持続可能性目標および循環性基準への重点が特徴です。アジア太平洋地域は、集中的な産業政策と堅牢な製造エコシステムに支えられ、材料、機械、サービスプロバイダーの各セグメントで急速な能力拡大が見られます。この地域の密なサプライヤーネットワークと、機械のスループットおよび材料の研究開発への積極的な投資は、多くの積層造形複合材料ソリューションのコスト低下を加速させています。地域ごとの優先事項が異なるため、企業は市場参入戦略を調整する必要があります。アメリカではサプライヤーの回復力と認証パートナーを優先し、EMEAでは基準への適合と持続可能性の主張を重視し、アジア太平洋地域では規模のパートナーシップと加速された認証ロードマップを優先して、初期の量産機会を捉えるべきです。

競争環境においては、専門的な材料イノベーター、システムメーカー、認証に特化したサービスプロバイダーが、ハードウェア、ソフトウェア、材料を検証済みの生産ワークフローに結びつけ、価値を獲得しています。材料技術のリーダーは、繊維統合方法、積層造形プロセス向けに調整されたマトリックス化学、および下流の検証を簡素化する高度なプリプレグまたはペレット原料で差別化を図っています。システムベンダーは、スループット、ツールパスインテリジェンス、およびプロセス変動性を低減し部品認証を加速させる統合センシングパッケージで競争しています。同時に、認証サポート、追跡可能なサプライチェーン、共同開発プログラムを提供する認定サービスビューローや垂直統合型サプライヤーが、初期生産契約の大部分を獲得しています。OEMと実績のあるインテグレーター間の戦略的パートナーシップがますます一般的になり、供給セキュリティ、知的財産保護、段階的な認証マイルストーンを優先する商業条件が設定されています。成功するためには、企業は自らがスタックのどこに位置するか(材料、機械、ソフトウェア、サービス)を評価し、規制された高価値アプリケーションに検証済み部品を提供できる能力に選択的に投資する必要があります。

業界リーダーは、短期的な商業的成功と中期的な能力構築、長期的な回復力を整合させる三段階の行動計画を追求すべきです。短期では、新しい複合材料設計と認定サービスパートナーを組み合わせたパイロットプログラムを優先し、資本露出を最小限に抑えながら飛行試験やフィールド試験を加速させます。同時に、着地コストの変動性、関税露出、デュアルソースの準備状況を反映するようにサプライヤー評価基準と調達モデルを更新し、政策変動に対して意思決定が回復力を持つようにします。中期では、顧客との共同資金による試験プログラムや共同認証努力を含め、材料認証とプロセス検証を加速させるパートナーシップに投資します。これにより、重複を減らし、認証期間を短縮し、初期リスクを分散させます。長期では、製品ファミリー間で迅速に容量を再利用できるモジュラー製造セルとデジタルツインを構築し、従来の複合材料積層スキルとデジタルプロセス制御の専門知識を結びつける人材育成プログラムを補完します。これらの行動を総合することで、プロトタイプから認証済み生産への実用的な経路を確立し、利益率と供給継続性を保護することが可能となります。これらの戦略的な取り組みと市場の進化を鑑みると、「3Dプリント複合材料」市場は、今後も技術革新と産業応用の拡大を通じて持続的な成長を遂げることが確実視されています。

以下に、ご指定の「3Dプリント複合材料」という用語を正確に使用し、詳細な階層構造で目次を日本語に翻訳します。

—

**目次**

* **序文**

* 市場セグメンテーションと対象範囲

* 調査対象期間

* 通貨

* 言語

* ステークホルダー

* **調査方法論**

* **エグゼクティブサマリー**

* **市場概要**

* **市場インサイト**

* 航空宇宙OEMが、軽量化と認証期間短縮のため、主要構造部品向け連続炭素繊維3Dプリント複合材料を認定

* 自動車サプライヤーが、大量生産の外部トリムおよびブラケット向けに、短繊維強化熱可塑性樹脂を用いたインライン熱溶解積層法を拡大

* 医療機器メーカーが、検証済みの生体適合性樹脂を用いた患者固有の炭素繊維強化インプラントおよび手術ガイドを活用

* ジェットエンジン部品および熱シールド向け高温熱硬化性複合材3Dプリントの開発

* 航空宇宙・防衛向けハイブリッド複合材-金属アセンブリ製造のための、自動繊維配置とアディティブマニュファクチャリングの統合

* 複合材3Dプリントへの供給とライフサイクル排出量削減のための、再生繊維原料とケミカルリサイクルを用いた循環性イニシアチブ

* 単一部品内で導電性、構造性、および減衰性複合材領域のシームレスな印刷を可能にする多材料ノズルシステムの進歩

* プリント複合材積層板の機械的特性および試験方法を認証するための規制枠組みとASTM/ISO標準の進化

* 軍事野外修理および石油・ガスメンテナンス向け複合材原料を用いたモバイル3Dプリントセルによるオンデマンドの局所生産

* 連続繊維3Dプリントにおける異方性特性の予測とボイドの最小化のための機械学習駆動型プロセス最適化

* **米国関税の累積的影響 2025**

* **人工知能の累積的影響 2025**

* **3Dプリント複合材料市場(材料システム別)**

* セラミックマトリックス

* アルミナ

* 炭化ケイ素

* ジルコニア

* 金属マトリックス

* アルミニウム合金

* ニッケル超合金

* チタン合金

* 熱可塑性マトリックス

* ABS

* PA(ナイロン)

* PC

* PEEK

* PEI(ULTEM)

* PEKK

* PETG

* PLA

* PP

* PPS

* 熱硬化性マトリックス

* シアネートエステル

* エポキシ

* 光硬化性樹脂

* ビニルエステル/ポリエステル

* **3Dプリント複合材料市場(補強材形態別)**

* チョップド/短繊維

* 連続繊維

* 粒子/フレーク

* 織布/組紐

* **3Dプリント複合材料市場(補強材タイプ別)**

* 繊維

* アラミド繊維

* 玄武岩繊維

* 炭素繊維

* ガラス繊維

* 天然繊維

* ナノ材料

* カーボンナノチューブ

* グラフェン

* ナノセルロース

* 粒子/薄片

* セラミック粒子

* 金属粒子

* **3Dプリント複合材料市場(印刷技術別)**

* バインダージェッティング

* ダイレクトインクライティング

* 指向性エネルギー堆積

* 材料押出

* 連続繊維共押出

* 熱溶解積層法

* 大判ペレット押出

* 材料噴射

* 粉末床溶融結合

* 強化粉末を用いた金属粉末床溶融結合

* マルチジェットフュージョン

* 選択的レーザー焼結

* 液槽光重合

* デジタルライトプロセッシング

* 光造形法

* **3Dプリント複合材料市場(流通チャネル別)**

* オフライン

* オンライン

* **3Dプリント複合材料市場(産業分野別)**

* 航空宇宙・防衛

* 航空機内装

* 複合材ツーリング

* 宇宙船・衛星

* 無人システム

* 自動車・輸送

* 電気自動車

* モータースポーツ

* ツーリング・治具

* 建設

* 型枠・金型

* 補強材・インサート

* 消費財・エレクトロニクス

* スポーツ用品

* ウェアラブル・アクセサリー

* 教育・研究機関

* エンジニアリングプログラム

* 研究室

* エネルギー・公益事業

* 石油・ガス

* 風力エネルギー

* ヘルスケア

* 義肢装具

* 手術ガイド・器具

* 産業機械

* 工場ツーリング

* ロボティクス・オートメーション

* 海洋

* 船体・構造部品

* 推進・ハードウェア

* スポーツ・レクリエーション

* 自転車・部品

* 保護具

* **3Dプリント複合材料市場(地域別)**

* 米州

* 北米

* 中南米

* 欧州・中東・アフリカ

* 欧州

* 中東

* アフリカ

* アジア太平洋

* **3Dプリント複合材料市場(グループ別)**

* ASEAN

* GCC

* 欧州連合

* BRICS

* G7

* NATO

* **3Dプリント複合材料市場(国別)**

* 米国

* カナダ

* メキシコ

* ブラジル

* 英国

* ドイツ

* フランス

* ロシア

* イタリア

* スペイン

* 中国

* インド

* 日本

* オーストラリア

* 韓国

* **競合情勢**

* 市場シェア分析、2024年

* **図リスト** [合計: 32]

* **表リスト** [合計: 2145]

*** 本調査レポートに関するお問い合わせ ***

3Dプリント技術は、製造業に革新的な変革をもたらし、特に複合材料との融合によって、その可能性を飛躍的に拡大しています。3Dプリント複合材料とは、高強度、軽量性、耐熱性といった従来の複合材料が持つ優れた特性を、積層造形技術が提供する柔軟な設計自由度と組み合わせることで、これまでにない機能や形状を持つ部品を製造する技術体系を指します。この融合は、材料科学と製造技術の境界を曖昧にし、新たな材料設計と製品開発のパラダイムを提示しており、現代のモノづくりにおいて極めて重要な位置を占めつつあります。

この技術の最大の利点は、材料の異方性を意図的に制御し、特定の応力経路に沿って強化繊維を精密に配置できる点にあります。これにより、従来の製造方法では困難であった複雑な内部構造や、局所的に最適化された材料特性を持つ部品の製造が可能となります。例えば、連続繊維強化複合材料を3Dプリントすることで、金属に匹敵する強度を持ちながら大幅な軽量化を実現でき、製品の性能向上とエネルギー効率の改善に貢献します。さらに、多種多様な材料を組み合わせることで、単一材料では実現不可能な多機能性(例:導電性、生体適合性、センサー機能)を付与することも可能です。

3Dプリント複合材料は、主に高分子マトリックスに炭素繊維、ガラス繊維、アラミド繊維などの連続繊維や短繊維、あるいはセラミックスや金属の粒子を強化材として組み込んだものが主流です。積層造形技術としては、溶融堆積モデリング(FDM/FFF)が最も広く用いられており、特に連続繊維をインラインで含浸させながら積層する技術は、高強度部品の製造に不可欠です。その他、光造形(SLA/DLP)やバインダージェッティング、粉末床溶融結合(PBF)なども、それぞれ異なる種類の複合材料や強化材の形態に対応し、特定の用途に応じた材料設計を可能にしています。

しかしながら、この革新的な技術には依然として多くの課題が存在します。最も顕著なのは、強化材とマトリックス間の界面接着性の確保、そして積層方向によって生じる異方性の精密な制御です。特に連続繊維の場合、繊維の配向精度やボイド(空隙)の発生は、最終製品の機械的特性に大きく影響します。また、特殊な複合材料のプリントには高価な専用プリンターや材料が必要となること、プロセスの最適化が複雑であること、そして標準的な評価方法や品質保証体制が未確立であることも、広範な普及を阻む要因となっています。

これらの課題にもかかわらず、3Dプリント複合材料は既に多岐にわたる分野でその応用が期待されています。航空宇宙産業では、軽量かつ高強度な構造部品や内装部品の製造に貢献し、燃料効率の向上に寄与します。自動車産業では、カスタム部品や軽量化された車体部品、治工具の製造に活用されています。医療分野では、患者個々に合わせた義肢装具やインプラント、さらには生体組織工学における足場材料としての可能性が探られています。スポーツ用品、電子機器、ロボット産業など、高性能とカスタマイズ性が求められるあらゆる領域で、その価値が認識されつつあります。

将来的には、より高性能なスマート複合材料の開発、複数の材料を同時にプリントできるマルチマテリアル技術の進化、そしてAIや機械学習を活用した設計最適化とプロセス制御の高度化が進むでしょう。これにより、材料の特性をナノスケールからマクロスケールまで精密に制御し、これまでにない機能を持つ複合材料部品の創出が加速されると予測されます。3Dプリント複合材料は、単なる製造技術の進化に留まらず、持続可能な社会の実現に向けた資源効率の高いモノづくりや、個々のニーズに合わせたパーソナライズされた製品提供を可能にする、極めて重要な基盤技術として、その発展が今後も大いに期待されています。